Edward “Ed” P. Dukich possui formação END Nível III com mais de 40 anos de experiência na indústria de aviação. Quando se trata de inspeções de aeronaves e treinamento de certificação, o instrumento que ele escolheu foi o nosso detector de defeitos por corrente parasita NORTEC™ 600.

Continue a leitura para saber mais sobre sua impressionante carreira em END e por que ele prefere usar o detector de defeitos para inspeções de aeronaves e treinamento de habilidades.

A carreira de Ed decolou com a formação de END Nível III

Ed integra a Sociedade Norte Americana de Testes Não Destrutivos (ASNT) e NAS-410 END de Nível III. Ele possui certificação de Nível III em testes de partículas magnéticas, testes de líquidos penetrantes, testes de correntes parasitas e testes ultrassônicos. Ed também recebeu um Certificado de Inspetor Mecânico (CMI) e Certificações de Inspetor de Qualidade (CQT) pela da Sociedade Norte Americana de Qualidade (ASQ) e possui uma licença de fuselagem e motor (A) da Administração Federal de Aviação (FAA). Ele está engajado há muitos anos como membro ativo da ASNT, ASQ, ASTM International, e a Associação de Profissionais de Manutenção Aeronáutica (PAMA)

Ed começou na indústria da aviação depois de se alistar na Força Aérea dos Estados Unidos no início de 1974, no final da Guerra do Vietnã, como mecânico de aeronaves em um avião tanque KC-135A. Posteriormente, ele trabalhou como inspetor final na divisão principal de montagem da fábrica Grumman Aerospace no final dos anos 80. Em 1990, Ed deixou a indústria de aeronaves de defesa para trabalhar na aviação corporativa na Garrett Aviation em Long Island, Nova Iorque.

Após uma crise econômica, Ed foi trabalhar para a Lockheed Commercial Aircraft, onde fez inspeções de END em verificações C e D do Boeing 747 e modificações na Seção 41. De lá, ele foi para a Arábia Saudita por três anos para trabalhar na multinacional Saudi Aramco Oil Company. Ele voltou para Long Island em 1995 e, após um ano na Tower Air inspecionando 747s, começou sua própria empresa de consultoria: NDT Level III Resources. A empresa presta serviços de inspeção, auditoria, treinamento e testes de certificação.

Especializado na indústria de aviação e no suporte de empresas de aviação na fabricação, revisão e operação em serviço, Ed realiza uma grande quantidade de inspeções de correntes parasitas em aeronaves, a grande maioria das quais envolve avaliação de danos localizados.

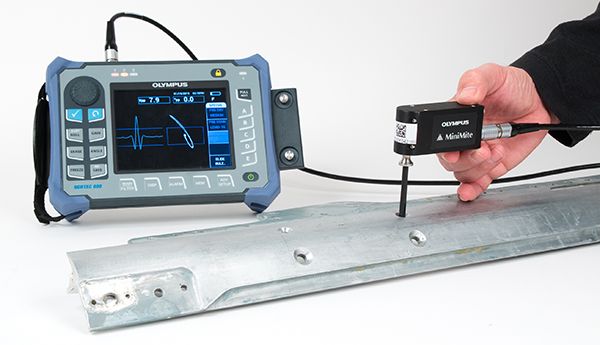

Ed Dukich, END Nível III, realiza verificação de integridade estrutural da aeronave para detectar defeitos superficiais e próximos à superfície usando o detector de defeitos Olympus NORTEC 600.

O detector de defeitos por correntes parasitas NORTECTM 600 é o instrumento de referência do Ed tanto para seu treinamento de inspeção quanto de certificação.

Ed explicou: “O NORTEC 600, assim como os modelos da geração anterior (NORTEC 500, NORTEC 2000, NDT-24, NDT-19eII), foram e ainda são os instrumentos mais fáceis de usar do mercado. Além disso, eles sempre incorporaram controles variáveis de autoridade total.”

Recentemente, tivemos a oportunidade de conversar com o Ed para saber mais sobre sua jornada como um profissional de END Nível III especializado em aviação e como ele usa o detector de defeitos NORTEC 600. Ele também incorporou recentemente a inspeção de soldas com o kit de sondas de soldagem Olympus com o instrumento NORTEC 600 em seu currículo de treinamento de correntes parasitas.

Inspeções de correntes parasitas para aeronaves

Ao longo dos anos, Ed acumulou mais de 700 horas de treinamento técnico. Aeronaves na linha de frente são normalmente mantidas após uma determinada quantidade de horas de voo ou pousos para garantir a segurança do piloto, o sucesso da missão e para manter a aeronave no ar.

Uma inspeção pesada típica é dividida em fases e pode envolver:

- A remoção de centenas de painéis de aeronaves, controles de voo e componentes

- A substituição de várias peças

- O concerto de alguns itens e descobertas críticas

- A realização da análise de garantia de qualidade

- Após o funcionamento do motor

Uma equipe de inspeção de hangar trabalha em turnos divididos para manter as inspeções funcionando 24 horas por dia, 7 dias por semana. Cada inspeção é bastante detalhada, mas diferente a cada vez, com base nos sistemas de uma aeronave e nos problemas de manutenção, portanto, os membros da equipe de inspeção aprenderão muito sobre uma aeronave com o tempo.

Os inspetores de aviação devem estar familiarizados com várias tecnologias de ensaios não destrutivos. O ensaio não destrutivo (END) é uma parte essencial de qualquer programa de manutenção contínua para aeronaves antigas. Na fabricação e manutenção de aeronaves, os componentes críticos são inspecionados para verificar se estão funcionando corretamente. O ensaio não destrutivo é uma maneira econômica de verificar os componentes e estruturas da aeronave quanto a defeitos, sem ter que remover componentes da aeronave. Esses defeitos incluem rachaduras por tensão, rachaduras por fadiga, corrosão, desagregações e delaminações.

Teste de corrente parasita, também conhecido como ECT, é um método de END baseado no princípio de indução eletromagnética usado para detectar e caracterizar falhas em materiais condutores. O ECT é sensível a pequenas rachaduras e pode detectar rapidamente defeitos superficiais e próximos à superfície.

Para construção de uma aeronave é preciso utilizar milhares de parafusos e rebites. Os orifícios dos fixadores são uma zona crítica para o teste de integridade estrutural, pois o metal ao redor desses parafusos é suscetível a rachaduras por tensão. Consequentemente, os fabricantes de aeronaves recomendam a detecção rotineira de trincas usando ECT. O HFEC é usado para detecção de rachaduras de superfície, bem como medições de condutividade de alumínio para detecção de tratamento térmico e condições de dureza, como superaquecimento e danos causados por fogo.

Para inspeções de entrada, esta técnica é usada para identificar corretamente os materiais originais solicitados e para classificar os materiais. A aviação também incorpora extensivamente o uso de testes de correntes parasitas de baixa frequência (LFEC) para detectar rachaduras na segunda e terceira camadas de subsuperfície, detectar corrosão na parede oposta e fazer medições de espessura de material.

A introdução inicial do Ed à ECT ocorreu enquanto trabalhava como inspetor estrutural na Grumman. Seu treinamento começou quando ele foi apresentado a uma situação em que uma aeronave modelo E-2C da Marinha dos EUA lhe tinha sido adicionado cerca de 40.000 lb. (~18 toneladas) em eletrônica, mas não reforçaram a fuselagem. Estavam aparecendo rachaduras estruturais nas seções centrais da asa da aeronave devido à carga útil adicional. Como resultado, houve a necessidade de uma inspeção por correntes parasitas nos orifícios dos fixadores da aeronave.

As aeronaves são construídas com milhares de fechos e parafusos; esses componentes devem ser inspecionados rotineiramente para garantir a segurança estrutural da aeronave.

Ao longo de seus anos na indústria da aviação, Ed trabalhou em vários modelos de aeronaves.

“Estive envolvido com o E-2C [Hawkeye] na Grumman, o F-14 Tomcat Fighter, o A-6 Intruder, o [Boeing]747”, disse Ed. “Quando fui para a Garrett, a operação deles estava focada em motores a jato de pequenas empresas, fazendo inspeção de componentes internos durante a revisão pesada, onde eles literalmente desmontavam todas as partes do motor, e então eu pegava um rack de peças para fazer as necessárias inspeções dimensionais, visuais e subsequentes, inspecionando o retrabalho conforme necessário.”

Todos os fabricantes de aeronaves, civis ou militares, são obrigados a ter um programa de inspeção de END (NDI) para cada aeronave fabricada e devem seguir as verificações de serviço com base no conhecimento dos fabricantes sobre o desempenho da estrutura da aeronave. Os documentos do programa NDI fornecem orientações sobre qual método de END usar e os requisitos de equipamento (instrumentos, sondas, transdutores e padrões de referência de suporte). Os operadores de aeronaves ou oficinas de manutenção seguem os procedimentos de inspeção de componentes ou estruturas listados no programa NDI.

ECT tem muitos benefícios. A sonda de corrente parasita, emparelhado com um detector de defeitos de corrente parasita, pode fornecer aos fabricantes de aeronaves um método econômico e eficaz para inspecionar componentes críticos de aeronaves antes de voltarem ao serviço. Em muitos casos, a tinta ou revestimentos (até uma certa espessura), não precisam ser removidos antes da inspeção; isso representa uma enorme economia de tempo.

Um detector de defeitos de corrente parasita versátil e fácil de usar, como o instrumento NORTEC 600, é importante para ajudar a completar o trabalho de inspeção completa e eficiente para que a aeronave possa continuar a operar com segurança e não fique em terra desnecessariamente.

Inspeção de aeronave usando o detector de defeitos de corrente parasita NORTEC 600

O detector de defeitos por correntes parasitas NORTEC® 600 está disponível em quatro modelos versáteis para atender as mais variadas aplicações para inspeção. Ed possui dois modelos NORTEC 600D (frequência dupla). Ele compartilhou alguns de seus recursos favoritos:

“O Olympus NORTEC é o único instrumento que eu conheço que tem ajustes completos para os controles de ganho vertical e horizontal, bem como ajustes de filtro passa-baixa e passa-alta de autoridade total”, disse Ed. “O instrumento é robusto e fácil de usar, a estrutura do menu é amigável — eu poderia arranjar alguém para trabalhar nele em uma hora.”

“Para as sondas de corrente parasita Olympus, eu adoro o MiniMite™, e ainda uso o RA-2000 [escâner rotativo]”, disse Ed. “Não sei se existem configurações rígidas incomuns ou geometrias restritas que não consegui abordar com o RA-2000.”

Inspeção do orifício do fixador com detector de defeitos NORTEC 600 e escâner giratório MiniMite

Dado que o instrumento de correntes parasitas NORTEC é portátil (pesa cerca de 1,7 kg ou 3,75 lb.), ele é fácil de transportar. Isso o torna um método END mais econômico — uma grande vantagem para a indústria aeronáutica.

Os procedimentos de END em serviço dos fabricantes de aeronaves geralmente incluem os métodos de END mais econômicos, principalmente porque eles não querem que suas aeronaves fiquem fora de serviço. Quando isso acontece, é necessário que o pessoal especializado e/ou um sistema grandes sejam transportados de avião, ou a aeronave deve ser deslocada para inspecioná-la.

“O custo é uma grande preocupação com aeronaves executivas, principalmente em serviços de fretamento, que existem muitos no momento”, Ed explicou.

Recentemente, tem havido um aumento nos voos charter comerciais visto que as práticas de distanciamento social continuam. Com a diminuição dos voos comerciais (que muitas vezes as pessoas não percebem que também transportam muito frete), as empresas estão fretando aviões para que possam mover cargas adicionais e peças de transporte para suas instalações de manufatura para manter a produção em andamento.

A Amazon comprou recentemente várias aeronaves Boeing 767-300 por causa disso, e para atender à crescente demanda dos clientes e às necessidades de entrega.

Contratação e terceirização de serviços de END nível III para inspeção de aeronaves e treinamento de técnicas

Como consultor Nível III, Ed foi contratado e externo para trabalhar com várias empresas para atender a seus propósitos de inspeção, auditoria e treinamento.

“Tenho trabalhado como Nível III em muitas áreas — hélice, roda e freio, várias oficinas de revisão e várias operações de voo. Todos eles têm seu próprio processo de certificação. Eu também faço muitos testes”, disse Ed.

Ele continuou: “Eu também treino os três níveis. Eu dou cursos de atualização de Nível III, cursos de treinamento de Nível I e II conforme necessário, de forma independente; na verdade sou subcontratado como o Nível III para uma empresa com base nas especificações do setor.”

Muitas empresas subcontratam seus técnicos em END. Portanto, para trazer alguém como Ed, a empresa basicamente o contrata com a responsabilidade de inspecionar a documentação e certificar se a aeronave está em condições de aeronavegabilidade e pode ser colocada novamente em serviço.

“Essas empresas estão pagando pelo conhecimento [de manutenção de aeronaves]”, disse ele. “Como certificado de nível III, você está sendo pago para estar certo. Você não pode se envolver como um Nível III em END e evitar problemas de garantia de qualidade.”

Como um inspetor de END Nível III, Ed é frequentemente chamado para um trabalho sem diretrizes reais. Quando um fabricante de aeronaves precisa realizar ensaio não destrutivo em uma de suas aeronaves, ele recorre à equipe de engenharia para desenvolver um procedimento de inspeção. Ed frequentemente trabalha com a equipe de engenharia para ajudá-la a determinar o melhor método de inspeção. Ele faz inspeções de tipo de dano improvisadas e inspeções cronometradas.

“Quando você pensa que já tinha visto de tudo, você vê algo diferente e, então, cada trabalho é uma oportunidade de aprendizagem”, disse Ed. “95% dos aviões ainda são de metal. No entanto, com os novos materiais lançados nos últimos 10-15 anos, tudo está ficando mais fino e leve. Materiais de ligas diferentes, alumínio-lítio, uso misto e magnésio (como encontrado em caixas de transmissão de helicópteros, por exemplo), compósitos — você precisa saber com o que está lidando.”

O conhecimento da fabricação do material e dos processos de acabamento, bem como ajuste, forma e função, são fatores importantes a serem considerados para realizar uma avaliação precisa do que pode ser encontrado.

Ed elaborou um pouco mais sobre isso, e comentou: “As coisas estão ficando mais leves e finas devido à economia de combustível e, portanto, o END está se tornando ainda mais necessário. Em aeronaves de metal-alumínio, até mesmo arranhões superficiais no revestimento da aeronave podem causar alarde. Os metais se expandem e contraem com mudanças severas de temperatura e podem ser acoplados a condições ambientais, como vibrações e pressurização.”

Para as inspeções, Ed deve fazer o que diz o manual de manutenção de aeronaves do NDI, mas carrega o equipamento necessário para realizar inspeções adicionais.

“Nem um método de END é a resposta final. Você pode querer avaliar suas descobertas com outro método para confirmação precisa. A última coisa que você quer é deixar o avião de alguém cair”, disse Ed. “A ideia é manter as aeronaves voando. Elas não fazem dinheiro quando estão aterrissadas.”

No entanto, a missão principal é sempre encontrar os defeitos quando eles ainda estão pequenos — antes que causem um problema de segurança. É absolutamente necessário usar um bom equipamento, juntamente com uma implementação hábil e uma interpretação de um especialista dos resultados dos testes.

“Há trabalhos que exigem certa integridade, responsabilidade e responsabilidade legal”, disse Ed. “Depende sempre da integridade do operador do equipamento de inspeção ter conhecimento suficiente para ver uma descontinuidade que pode ser prejudicial, ou documentar algo que eles não reconhecem para obter uma avaliação adicional sobre isso.”

Conteúdo relacionado

Webinar: Método aprimorado para inspeção de orifícios para fixadores usando corrente parasita

Inspeção do furo do fixador com corrente parasita sem ajuste de filtro

.jpg?rev=601E)