涡流检测简介

O magnetismo, o princípio subjacente por trás de motores e geradores elétricos, relés e alto-falantes estéreo, também é a força que permite uma importante categoria de ferramentas de END chamados instrumentos de teste por correntes parasitas. O teste por correntes parasitas (EC - Eddy current) é um método sem contato para a inspeção de peças metálicas.

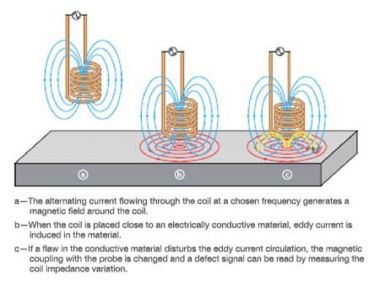

As correntes parasitas são campos de corrente magnética alternada que são criados quando uma corrente elétrica alternada passa por uma ou mais bobinas em um conjunto de sonda. Quando a sonda é colocada perto da peça sob inspeção, o campo magnético alternado induz correntes parasitas na peça de teste. Descontinuidades ou variações de propriedades na peça de teste alteram o fluxo das correntes parasitas e são detectadas pela sonda de inspeção, permitindo medições de espessura do material ou a detecção de defeitos como rachaduras e corrosão.

Ao longo dos anos, a tecnologia de sondas e processamento de dados avançaram a ponto de os testes por correntes parasitas serem reconhecidos como rápidos, simples e precisos. A tecnologia agora é amplamente utilizada nos setores aeroespacial, automotivo, petroquímico e de geração de energia para a detecção de defeitos superficiais ou próximos à superfície em materiais como alumínio, aço inoxidável, cobre, titânio, latão, ligas Inconel® e até aço carbono (somente defeitos de superfície). Neste artigo, abordamos o que é o teste por correntes parasitas, como ele funciona e as aplicações e métodos de teste comuns. Você pode encontrar detalhes mais específicos sobre o teste por correntes parasitas em nosso tutorial.

Como funciona o teste por correntes parasitas

O teste por correntes parasitas é baseado no fenômeno físico da indução eletromagnética. Em uma sonda de correntes parasitas, uma corrente alternada flui através de uma bobina de fio e gera um campo magnético oscilante. Se a sonda e seu campo magnético são aproximados de um material condutor, como uma amostra de metal, um fluxo circular de elétrons conhecido como uma corrente parasita começa a se mover através do metal como água em turbilhão em um riacho. Essa corrente parasita que flui através do metal, por sua vez, gera seu próprio campo magnético, que interage com a bobina e seu campo por meio de indutância mútua.

Mudanças na espessura ou defeitos do metal, como rachaduras próximas à superfície, interrompem ou alteram a amplitude e o padrão da corrente parasita e o campo magnético resultante. Isso, por sua vez, afeta o movimento dos elétrons na bobina, variando a impedância elétrica da bobina. O instrumento de correntes parasitas traça as mudanças na amplitude da impedância e no ângulo de fase, que podem ser usados por um operador treinado para identificar mudanças na amostra.

A densidade de correntes parasitas é mais alta perto da superfície da peça, então essa é a região de maior resolução de teste. A profundidade padrão de penetração é definida como a profundidade na qual a densidade de correntes parasitas é 37% do seu valor de superfície, que por sua vez pode ser calculada a partir da frequência de teste e da permeabilidade magnética e condutividade do material de teste. Assim, variações na condutividade do material de teste, sua permeabilidade magnética, a frequência dos pulsos de CA que acionam a bobina e a geometria da bobina têm efeito na sensibilidade, resolução e penetração do teste.

Há muitos fatores que podem afetar as capacidades de uma inspeção por correntes parasitas. Correntes parasitas que passam por materiais com valores de condutividade mais altos são mais sensíveis a defeitos de superfície, mas têm menor penetração no material, sendo a penetração também dependente da frequência de teste. Frequências de teste mais altas aumentam a resolução próxima à superfície, mas limitam a profundidade de penetração, enquanto frequências de teste mais baixas aumentam a penetração. Bobinas maiores inspecionam um volume maior de material de qualquer posição, pois o campo magnético flui mais profundamente na amostra, enquanto bobinas menores são mais sensíveis a pequenos defeitos. Variações na permeabilidade de um material geram ruídos que podem limitar a resolução de defeitos devido a maiores variações de fundo.

Embora a condutividade e a permeabilidade sejam propriedades do material de teste que estão fora do controle do operador, a frequência do teste, o tipo de bobina e o tamanho da bobina podem ser escolhidos com base nos requisitos do teste. Em um determinado teste, a resolução é determinada pelo tipo de sonda, enquanto a capacidade de detecção é controlada pelas características do material e do equipamento. Algumas inspeções envolvem a varredura em várias frequências para otimizar os resultados ou a inspeção com várias sondas para obter a melhor resolução e penetração necessária para detectar todos os defeitos possíveis. É sempre importante selecionar a sonda certa para cada aplicação para otimizar o desempenho do teste.

Equipamentos de teste por correntes parasitas

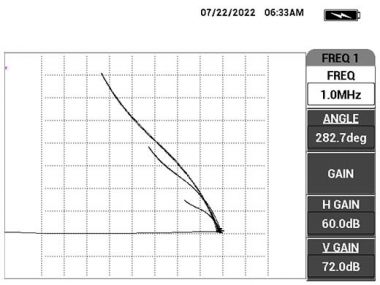

Enquanto alguns instrumentos de correntes parasitas mais antigos usavam telas de medidores analógicos simples, o formato padrão agora é um gráfico de plano de impedância que representa a resistência da bobina no eixo x versus a reatância indutiva no eixo y. Variações no gráfico correspondem a variações na amostra. Por exemplo, a tela abaixo mostra uma configuração para inspeção de rachaduras na superfície em alumínio. A curva superior representa uma rachadura de superfície profunda de 0,04 pol., a curva do meio é uma rachadura profunda de 0,02 pol. e a curva menor é uma rachadura profunda de 0,008 pol. A linha horizontal é o liftoff em que a sonda foi "anulada" (equilibrada) na peça de alumínio e quando é elevada no ar, o sinal se move diretamente para a esquerda. Esta inspeção é feita com uma sonda tipo lápis.

Esta exibição seria considerada a calibração do instrumento. Uma vez que os parâmetros são definidos, eles não devem ser alterados durante a inspeção. As medições de inspeção dependem inteiramente da comparação do sinal com a calibração de referência.

Outro teste comum envolve a medição de revestimentos não condutores, como tinta aplicada em metais. A tela abaixo mostra um revestimento não metálico em alumínio. Para esta aplicação, a sonda é "anulada" (equilibrada) no ar e, em seguida, colocada na amostra. A linha superior mostra o sinal no alumínio sem qualquer revestimento. A segunda linha inferior é um revestimento de 0,004 pol., depois um revestimento de 0,008 pol. e a linha inferior é um revestimento de 0,012 pol. Para criar esta imagem, a posição de exibição teve que ser mudada entre cada medição para exibir uma separação entre cada sinal. Após essa calibração ter sido feita, o inspetor mede o material e observa a distância que o sinal percorre na tela. Alarmes podem ser usados para alertar o inspetor quando um revestimento é muito espesso ou muito fino.

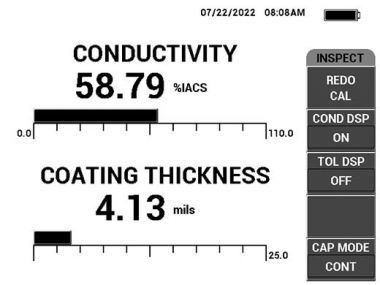

Uma segunda maneira de medir a espessura de um revestimento não condutor em um material condutor é usar a capacidade de medição de condutividade dos instrumentos Olympus NORTEC™ série 600 (modelos N600C, N600S e N600D). Esta medição usa uma sonda de condutividade especial que exibe a tela abaixo em vez da tela de impedância padrão mostrada acima. Essa medição é mais comumente usada para determinar a condutividade de um material, mas também fornece a espessura de um revestimento, que é considerado o "liftoff" do material, ou a que distância a sonda está acima da superfície do material condutor. Este exemplo era o de um revestimento de 0,004 pol. em uma amostra de alumínio.

Os instrumentos de teste por correntes parasitas podem realizar uma ampla variedade de testes, dependendo do tipo de sonda que está sendo usada. A seleção cuidadosa da sonda ajuda a otimizar o desempenho do teste.

Tipos comuns de sondas de correntes parasitas

Algumas sondas que são comumente usadas para ECT estão listadas abaixo com uma descrição dos tipos de defeitos que eles visam e as peças que geralmente são usadas para inspecionar.

Sondas de superfície: usadas para identificar defeitos em superfícies metálicas e abaixo delas, as sondas de superfície geralmente têm um diâmetro grande para acomodar frequências mais baixas para penetração mais profunda ou para escanear áreas maiores.

Sondas tipo lápis: sondas de diâmetro menor que abrigam bobinas construídas para altas frequências para alta resolução de defeitos próximas à superfície.

Sondas de furos para parafusos: projetadas para inspecionar o interior de um furo para parafuso, essas sondas podem ser giradas manualmente ou automaticamente usando um escâner rotativo.

Sondas em forma de rosca: projetadas para inspecionar as aberturas de fixação de aeronaves com os rebites no lugar.

Sondas deslizantes: também usadas em testes de aberturas de fixação de aeronaves, as sondas deslizantes oferecem taxas de rastreamento mais altas do que as sondas em forma de rosca.

Sondas de DI: usadas para a inspeção de trocadores de calor e tubos de metal semelhantes por dentro, as sondas de diâmetro interno (DI) estão disponíveis em vários tamanhos.

Sondas de DO: usadas para inspeção externa de tubos e barras de metal, com a amostra passando pela bobina.

Você pode encontrar uma lista completa de tipos de sondas de correntes parasitas e como elas são usadas aqui.

Aplicações comuns

O teste por correntes parasitas é amplamente usado na indústria aeroespacial e em outros ambientes de fabricação e serviços que exigem inspeção de metal fino para possíveis problemas relacionados à segurança ou à qualidade. Além da detecção de rachaduras em chapas e tubos de metal, o teste por correntes parasitas pode ser usado para certas medições de espessura de metal, como identificar corrosão sob o revestimento da aeronave, medir a condutividade e monitorar os efeitos do tratamento térmico, e determinar a espessura de revestimentos não condutores sobre substratos condutores. Ambos os instrumentos de sistema de campo portáteis e fixos estão disponíveis para atender a uma ampla variedade de necessidades de teste.

O END por correntes parasitas pode examinar grandes áreas muito rapidamente e não requer o uso de líquidos de acoplamento. Além de encontrar rachaduras, o teste por correntes parasitas também pode ser usado para verificar a dureza e a condutividade do metal em aplicações onde essas propriedades são de interesse e para medir camadas finas de revestimentos não condutores, como tinta em peças metálicas. Ao mesmo tempo, o teste por correntes parasitas é limitado a materiais que conduzem eletricidade e, portanto, não podem ser usados em plásticos. Em alguns casos, os testes por correntes parasitas e ultrassônicos são usados juntos como técnicas complementares, com as correntes parasitas tendo uma vantagem para testes rápidos de superfície e os ultrassônicos com melhor penetração em profundidade.

Incluímos uma lista de algumas das aplicações de teste por correntes parasitas mais comuns abaixo:

Inspeção de solda—Muitas inspeções de solda usam END ultrassônico para testes de subsuperfície e um método complementar de correntes parasitas para verificar a superfície em busca de rachaduras de superfície abertas em tampas de solda e em áreas afetadas pelo calor (HAZ).

Teste de condutividade—A capacidade de teste por correntes parasitas de medir a condutividade pode ser usada para identificar e classificar ligas ferrosas e não ferrosas e verificar o tratamento térmico.

Inspeção de superfície—As rachaduras de superfície em peças usinadas e estoque de metal podem ser prontamente identificadas com correntes parasitas. Isso inclui a inspeção da área ao redor de rebites em aeronaves e outras aplicações críticas.

Detecção de corrosão—Os instrumentos de correntes parasitas podem ser usados para detectar e quantificar a corrosão no interior de metais finos, como revestimentos de aeronaves de alumínio. Sondas de baixa frequência podem ser usadas para localizar corrosão na segunda e terceira camadas de metal que não podem ser inspecionadas por ultrassom.

Inspeção de furos para parafusos—Rachaduras dentro de furos para parafusos podem ser detectadas usando sondas de furos para parafusos, geralmente com escâneres rotativos automatizados.

Inspeção de tubos—Tanto a inspeção em linha de tubos na fase de fabricação quanto a inspeção em campo de tubos, como trocadores de calor, são aplicações comuns de correntes parasitas. Tanto as rachaduras quanto as variações de espessura podem ser detectadas.

Você pode encontrar uma extensa lista de aplicações de teste por correntes parasitas aqui.

Padrões de referência para testes por correntes parasitas

Um sistema de correntes parasitas composto por um instrumento e uma sonda deve sempre ser calibrado com padrões de referência apropriados no início de um teste. Esse processo envolve identificar a exibição da linha de referência de uma determinada amostra e observar como ela muda sob as condições que o teste pretende identificar. Em aplicações de detecção de defeitos, esse processo de calibração normalmente envolve o uso de padrões de referência do mesmo material, formato e tamanho da amostra, contendo defeitos artificiais, como cortes de serra, orifícios perfurados ou paredes fresadas para simular defeitos. Em aplicações de medição de espessura, os padrões de referência consistiriam em várias amostras de espessuras conhecidas. O operador observa a resposta dos padrões de referência e, em seguida, compara as indicações das amostras com esses padrões de referência para categorizar as peças. A calibração adequada com padrões de referência apropriados é uma parte essencial de qualquer procedimento de teste por correntes parasitas.

Correntes parasitas multielementos

O teste de correntes parasitas multielementos, ou ECA, é uma tecnologia que fornece a capacidade de usar simultaneamente várias bobinas de correntes parasitas que são colocadas lado a lado no mesmo conjunto de sondas. Cada bobina individual produz um sinal relativo à fase e amplitude da estrutura abaixo dela. Esses dados são referenciados a uma posição e tempo codificados e representados graficamente como uma imagem C-scan mostrando estruturas em uma visualização plana. Além de fornecer visualização por meio de formação de imagem C-scan, as ECA permitem a cobertura de áreas maiores em uma única passagem, mantendo a alta resolução. As ECA podem permitir o uso de fixações mais simples e também pode simplificar a inspeção de amostras complexas por meio de sondas personalizadas construídas para se ajustarem ao perfil da amostra.