涡流探头选择:找到适合您的应用的探头

Os avanços na tecnologia de sondas de correntes parasitas fornecem a diferentes indústrias vários novos recursos e benefícios. Se o teste não destrutivo for uma atividade crítica em seus processos de fabricação, este artigo o ajudará a encontrar a sonda de correntes parasitas certa para a sua indústria. Cobrimos algumas das aplicações mais comuns da tecnologia de correntes parasitas e recomendamos sondas de inspeção que fornecerão resultados precisos e ajudarão os fabricantes a atender às demandas de produção. Também analisamos os diferentes tipos de bobinas disponíveis e outros fatores a serem considerados ao comprar equipamentos de teste por correntes parasitas.

Quais tipos de bobinas de sonda estão disponíveis?

As primeiras bobinas de correntes parasitas (EC) geralmente não tinham núcleo (núcleo de ar) ou apenas um núcleo central de ferrita. Instrumentos medidores foram usados quase exclusivamente e a sensibilidade foi comparativamente baixa, mas na maioria dos casos adequada. Muitas inspeções ainda estão sendo feitas usando esse tipo de bobina comparativamente grande e de baixa sensibilidade. Aqui temos as diferentes bobinas usadas em sondas de teste por correntes parasitas:

Bobinas tipo absoluto

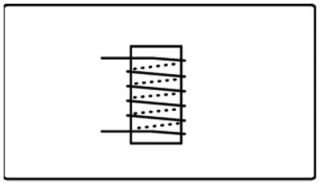

Uma bobina do tipo absoluto amplamente utilizada emite uma frequência de 100 kHz e tem um diâmetro de 2,5 mm (0,1 pol.) a 5 mm (0,2 pol.), que se adapta à maioria dos instrumentos medidores do tipo ponte mais antigos (Figura 1). A sensibilidade é aceitável para rachaduras longas que excedem o diâmetro da sonda por um fator de aproximadamente 2, pois o campo é consideravelmente maior que o tamanho da bobina. Isso também produz um grande efeito de borda.

(Figura 1)

Uma alternativa adequada agora oferecida é uma bobina menor, medindo aproximadamente 1,5 mm (0,060 pol.) de diâmetro com uma blindagem (de preferência de ferrita) ao redor. Isso melhora a sensibilidade a rachaduras curtas e bom isolamento de bordas, cabeças de parafusos, etc.

Sondas do tipo absoluto mais antigas eram normalmente calibradas usando um sulco infinitamente longo (para a bobina), 1 mm (0,04 pol.) ou 0,5 mm (0,02 pol.) e sua sensibilidade cairia rapidamente com sulcos mais curtos. Novas sondas mantêm sua sensibilidade com um sulco aproximadamente do diâmetro interno da blindagem de ferrita e ainda detectarão um menor.

Mesmo os instrumentos medidores se beneficiam desse tipo de bobina, mas a velocidade de escaneamento é limitada, pois a agulha precisa de tempo para responder. Instrumentos do tipo de tela permitem um escaneamento muito mais rápido. As sondas do tipo de superfície maiores respondem de maneira semelhante à acima. A blindagem produz melhorias semelhantes ao procurar rachaduras ou corrosão na subsuperfície.

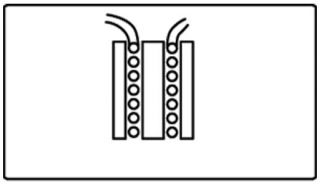

(Figura 2)

Bobinas do tipo diferencial

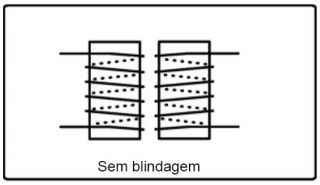

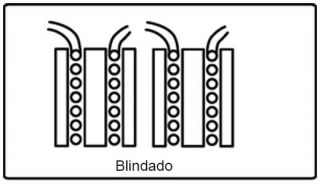

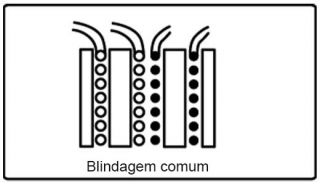

As bobinas diferenciais têm a vantagem da compensação de liftoff embutida. Isso as tornou úteis para muitas aplicações. As bobinas mais antigas não tinham blindagem de ferrita e foram construídas colocando duas bobinas lado a lado (Figura 3) sem blindagem. Tipos posteriores adicionaram blindagens individuais (Figura 4), mas a maior melhora na sensibilidade foi alcançada quando ambas as bobinas foram colocadas dentro de uma blindagem comum (Figura 5). As sondas do tipo diferencial são usadas principalmente em tamanhos pequenos apenas para detecção de rachaduras na superfície.

(Figura 3)

(Figura 4)

(Figura 5)

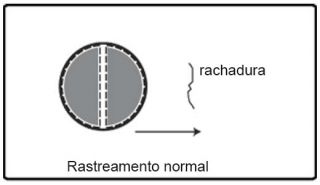

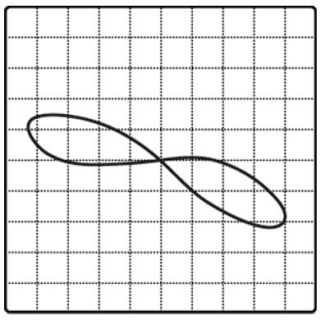

Em uma sonda deste tipo, as bobinas são enroladas em orientações opostas. Consequentemente, os sinais que afetam ambos simultaneamente serão anulados (como o sinal de liftoff). Normalmente o ponto de ar e o ponto de trabalho estarão próximos, mas alguma diferença está presente devido a pequenas variações da bobina. A direção do escaneamento normal é mostrada na Figura 6 e a apresentação típica de exibição resultante na Figura 7. De fato, a dupla indicação é útil, pois duplica o tamanho do defeito na tela, facilitando a identificação.

(Figura 6)

(Figura 7)

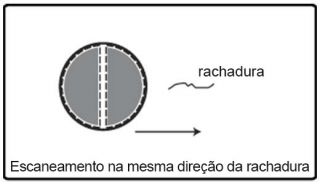

Às vezes é necessário escanear na mesma direção das rachaduras (Figura 8). Isso é permitido e o resultado será semelhante ao de um defeito muito curto. Um defeito maior afetando ambas as bobinas tenderá a se anular porque elas estão em oposição, mas na prática existem diferenças suficientes em ângulo e profundidade para evitar que desapareça completamente. De qualquer forma, as extremidades da rachadura aparecerão normalmente.

(Figura 8)

As bobinas do tipo diferencial podem ser instaladas em sondas tipo lápis, de orifícios de cavidade ou moldadas para se ajustarem à praticamente qualquer formato.

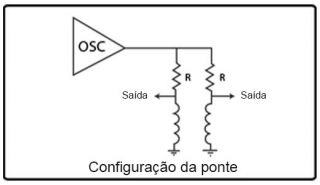

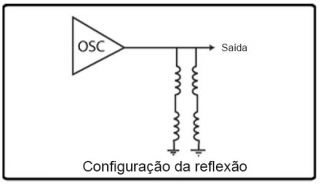

Bobinas de ponte e reflexão

Bobinas mais antigas deste tipo eram normalmente conectadas aos dois ramos de uma configuração de ponte (Figura 9). Mais tarde, as bobinas de ponte e reflexão também foram usadas no modo de reflexão, onde bobinas separadas são usadas para gerar e detectar as correntes parasitas (Figura 10).

(Figura 9)

(Figura 10)

As bobinas de ponte geralmente oferecem um bom desempenho, principalmente se a sonda for projetada para uma aplicação e frequência específicas. As bobinas de reflexão geralmente fornecem maior ganho e um intervalo de frequência de operação mais ampla, mas são mais complicadas de fabricar. Elas também têm menos desvio. As sondas de reflexão também são usadas em designs de sondas especiais (como sondas deslizantes) que se baseiam no princípio de transmissão e recepção para criar uma área sensível de determinado tamanho e formato.

Qual é a melhor sonda para minha aplicação?

Nesta seção, analisaremos as diferentes aplicações comuns para sondas de correntes parasitas e recomendamos a sonda e a frequência que ajudarão você a alcançar os resultados desejados da sua inspeção.

Detecção de rachaduras em superfícies

As sondas de correntes parasitas são usadas para detectar rachaduras em superfícies em materiais ferrosos e não ferrosos.

Frequência de operação recomendada:

Alumínio: 100 kHz–1 MHz

Aço: 1 MHz–2 MHz

Titânio Inconel: 2 MHz–5 MHz

Sondas recomendadas:

Tipos lápis: absoluto ou diferencial, blindado ou não blindado

Tipos superficiais: às vezes, sondas de diâmetro maior podem ser usadas

Sondas deslizantes: para rachaduras que começam sob as cabeças dos rebites

Sondas de roda: para raio do assentamento do talão, moldado

Detecção de rachaduras em subsuperfícies

As sondas de correntes parasitas são usadas para encontrar rachaduras subsuperficiais em materiais não ferrosos.

Frequência de operação recomendada:

As configurações de frequência são vitais para detectar rachaduras subsuperficiais em materiais não ferrosos; visam um intervalo de 100 Hz a 100 kHz, dependendo da profundidade de penetração.

Sondas recomendadas:

Sondas de superfície: normalmente blindadas absolutas. O diâmetro pode ser tão grande quanto o espaçamento entre rebites

Sondas envolventes: proporcionam melhor penetração. O diâmetro interno (DI) deve estar próximo ao diâmetro da cabeça do rebite

Sondas deslizantes: para inspeção direcional rápida (reflexão)

Detectores de rachaduras de baixa frequência exigem sondas maiores para atingir indutâncias de bobina adequadas. Os circuitos de detecção de fase também são necessários porque os campos de subsuperfície são influenciados por mudanças de fase.

Detecção de rachaduras em furos de cavidades

A inspeção por correntes parasitas de furos de cavidades usando sondas é um método bem estabelecido para inspeção de aeronaves.

Frequência de operação recomendada:

A frequência deve ser a mesma das rachaduras em superfícies.

Alumínio: 100 kHz–1 MHz

Aço: 1 MHz–2 MHz

Titânio Inconel: 2 MHz–5 MHz

Sondas recomendadas:

Absoluto: (de preferência blindado) versões de operação manual ou escâner

Diferencial: (blindado ou não blindado) versões de operação manual ou escâner

As sondas podem ser expansíveis (tipo de contato) ou não expansíveis (ligeiramente abaixo do tamanho do furo). As sondas de contato podem ser mais sensíveis a rachaduras (sem distância de liftoff ), mas também geram ruído de escaneamento. Tipos de baixa frequência podem ser usados para penetrar através de buchas de latão. Sistemas automatizados podem ser implementados.

Medição da espessura do revestimento

Sua alta resolução próxima à superfície torna o teste por correntes parasitas útil para medir com precisão a espessura de revestimentos em substratos metálicos.

Frequência de operação recomendada:

A frequência varia de acordo com o tipo de revestimento.

Revestimentos não condutores podem ser considerados como medições de liftoff.

Revestimentos metálicos exigem boa penetração, mas como eles normalmente são muito finos, frequências bastante altas podem ser usadas.

Sondas recomendadas:

Tipo lápis absoluto padrão

Sondas de superfície

Medir condutividade

As sondas de correntes parasitas podem ser usadas para medição de condutividade elétrica. Para materiais não magnéticos, a mudança na impedância da bobina pode ser correlacionada diretamente com a condutividade do material de teste.

Sondas recomendadas:

Tipo lápis absoluto padrão

Sondas de superfície

Medições mais precisas exigem medidores e sondas de condutividade especiais

Teste de corrosão/espessura

A tecnologia de correntes parasitas multielementos (ECA) oferece grandes vantagens sobre os métodos convencionais de inspeção por correntes parasitas quando se trata de detecção de corrosão e teste de espessura.

Frequência recomendada:

A frequência deve ser capaz de penetrar na espessura necessária. Use a régua de deslizante de correntes parasitas ou o gráfico anexado.

Sondas recomendadas:

Sondas para superfícies blindadas

Outros fatores a serem considerados ao selecionar uma sonda de correntes parasitas

Selecionar a sonda e a frequência corretas é o fator principal ao procurar um equipamento que atenda às suas necessidades de teste e inspeção, mas há alguns fatores adicionais que valem a pena considerar antes da compra:

Experiência em pesquisa, desenvolvimento e indústria

A qualidade e o design das sondas de correntes parasitas estão intimamente vinculados à experiência do fabricante na indústria. Você deve procurar fabricantes que investiram anos desenvolvendo tecnologias líderes do setor. É muito improvável que seus requisitos de inspeção sejam completamente exclusivos e você pode analisar a experiência dos fabricantes que trabalham com indústrias semelhantes às suas para ajudá-lo a tomar a decisão certa.

A Olympus desenvolve soluções científicas há 100 anos. Trabalhamos com algumas das maiores indústrias do mundo para trazer a elas tecnologia líder em testes não destrutivos. Você pode explorar as sondas de correntes parasitas que temos disponíveis em nosso site.