7.6 玻璃纤维和复合材料

A detecção ultrassônica de falhas não se limita aos metais. Como o uso de fibra de vidro e compósitos na fabricação aumentou nos últimos anos, o mesmo ocorreu com a necessidade de inspecionar esses materiais quanto a falhas estruturais, como delaminações e danos por impacto. Os dois problemas podem ser identificados através de testes de ultrassom. Os principais usuários incluem as indústrias aeroespacial, de energia eólica, marítima e automotiva, além de fabricantes de tanques de fibra de vidro e outras estruturas.

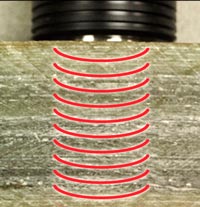

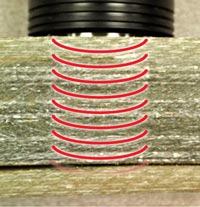

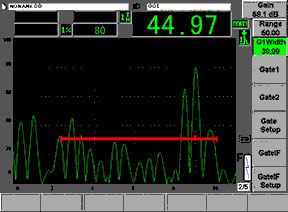

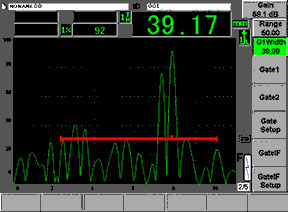

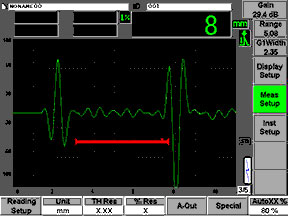

Os transdutores de feixe linear de baixa frequência (2,25 MHz, 1 MHz e frequentemente 500 KHz) são normalmente usados para testar fibra de vidro devido ao seu alto grau de dispersão sonora. Espessuras iguais ou maiores que 75 mm podem normalmente ser testadas com os transdutores e as configurações de instrumento apropriados. Na maioria dos casos, o procedimento envolve a identificação do eco da parede traseira da amostra, em seguida, a procura de indicações aparecendo à frente da parede traseira. O ruído de dispersão geralmente estará presente; portanto, as falhas laminares detectáveis serão aquelas cuja resposta de eco for maior que a dispersão de fundo. O exemplo abaixo mostra um teste em uma placa de fibra de vidro de 45 mm. A forma de onda à esquerda mostra um eco de parede traseira no lado direito da tela. Na forma de onda à direita, a grande indicação a 39 mm de profundidade vem da delaminação visível. Todos os outros picos representam a dispersão interna.

|  |

|  |

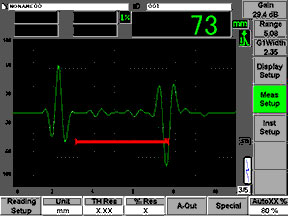

Compósitos de fibra de carbono são mais transmissivos que a fibra de vidro portanto podem ser testados com frequências de até 5 MHz para melhor resolução de defeitos laminares na superfície frontal e traseira. Isso é importante em aplicações como a detecção de danos por impacto em peças de aeronaves, em que os compostos sólidos laminados de aeronaves podem ser danificados internamente por impactos de maneira que não visível na superfície externa. O exemplo abaixo mostra a detecção de um descolamento artificial inserido em um painel de aeronave de grafite/epóxi de 3,5 mm (0,140 ”). A inserção está localizada a menos de 0,5 mm da parede traseira, mas pode ser identificada neste teste com um transdutor de linha de atraso de banda larga de 5 MHz com uma pequena mudança na posição do eco.

|  |

| Eco da parede traseira à direita da porta | Eco do defeito laminar na porta |

Materiais compósitos alveolares são mais desafiadores devido à grande quantidade de ar contida neles. Através de testes de transmissão direta com transdutores convencionais, é possível detectar a separação da casca e os danos ao núcleo, no entanto, isso geralmente é feito por sistemas de varredura automatizados na fase de fabricação e não é um teste prático em campo. Mas também existem métodos avançados para testes ultrassônicos unilaterais de fibra de carbono, bem como compostos alveolares, incluindo testes de ressonância, testes de impedância mecânica e testes pitch-catch de ondas Lamb. No caso de compósitos alveolares, a separação da casca e os núcleos danificados podem ser identificados de um lado da peça. Esses métodos avançados exigem equipamentos especializados, como o Bondmaster da Olympus NDT. Informações detalhadas sobre esses métodos podem ser encontradas em neste link .