探头结构

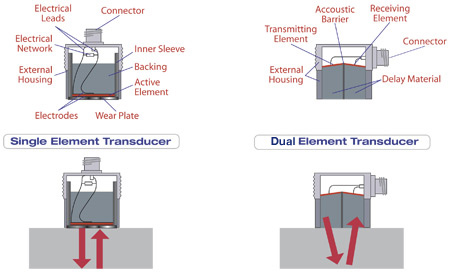

Transdutores para detecção de defeitos possuem uma ampla variedade de tamanhos, frequências e tipos de invólucros, mas a maioria tem uma estrutura interna comum. Normalmente, o elemento ativo do transdutor é um disco fino, com uma cerâmica piezoelétrica, quadrada ou retangular, que converte a energia elétrica em energia mecânica (vibrações ultrassônicas) e vice-versa. Quando é excitado por um pulso elétrico ele gera ondas de som, e quando é vibrado pelos ecos de retorno ele gera uma tensão. O elemento ativo, que frequentemente é referido informalmente como cristal, é protegido de danos causados pela placa de desgaste ou pelas lentes acústicas e apoiado por um bloco de material que amortece o transdutor depois que o pulso de som foi gerado. Esse subconjunto ultrassônico é montado em uma estrutura com conexões elétricas apropriadas. Todos os contatos comuns — feixe angular, linha de atraso e transdutores de imersão — utilizam esse projeto básico. Os transdutores de elemento duplo, comumente utilizados em aplicações para inspeção de corrosão, possuem elementos separados por uma barreira de som, um para transmitir e outro para receber, sem apoio, e uma linha de atraso integral no lugar da placa antidesgaste ou a lente.