Aplicação

Avaliar a integridade das soldaduras por pontos em metais.

Cenário

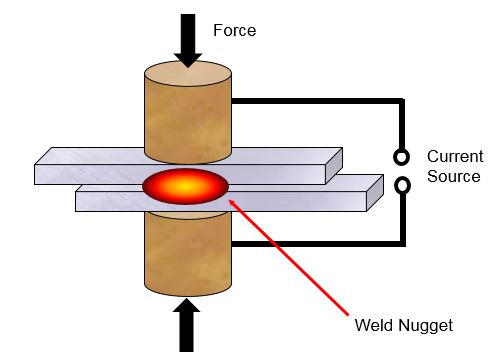

O ponto da solda é uma técnica comum para analisar a junção de duas peças de metal, normalmente placas normais e finas, por meio de uma série de pequenas soldaduras circulares. Este processo é amplamente utilizado na indústria automotiva para montagem das peças e algumas articulações do chassi, e por outros tipos de fabricantes de folhas de metal também. O ponto das soldas são feitos pressionando os eletrodos contra os dois lados das peças juntadas e passando uma corrente elevada através delas, que cria, momentaneamente, um conjunto de metal fundido que de solidifica em junta circular conhecida como pepita.

Se a solda foi formada de forma errada, é possível que as duas peças não se fundam completamente, ou que a área da pepita seja menor que o tamanho necessário para criar uma junção forte. Estes problemas são raramente visíveis em uma inspeção ótica e os testes de tração são ineficientes e limitados para algumas amostras. No entanto, com a técnica e o equipamento adequados, a inspeção ultrassônica de soldadura por pontos, por intermédio de um ensaio não destrutivo, pode fornecer rapidamente informações importantes sobre a qualidade da solda.

Equipamento

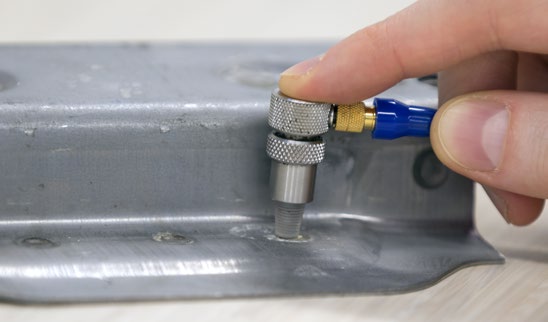

O aparelho indicado para inspeção de soldadura por ponto é um detector de defeitos como o EPOCH 650 ou EPOCH 1000. O teste de soldadura por pontos precisa de um acoplamento sonoro em uma solda em forma de copo, normalmente de 3 mm a 6 mm (de 0,125 pol. a 0,250 pol.) de diâmetro parar gerar vários ecos de parede traseira em alta frequência. Uma grande variedade de transdutores de coluna de água e de linha de atraso, com variação de frequência entre 10 MHz e 20 MHz, são disponibilizadas pela Olympus para este fim. Os transdutores de linha de atraso utilizam uma pequena guia de onda plástica para acoplar a energia sonora do elemento do transdutor à amostra. Os transdutores de coluna de água cativa possuem uma membrana de borracha flexível que delimitam a coluna de água de acordo com a topografia da soldadura por ponto para otimizar o acoplamento. No caso dos transdutores de linha de atraso, o diâmetro da linha de atraso e do elemento normalmente correspondem ao diâmetro nominal da pepita em alguns décimos de milimetro. No caso dos transdutores de coluna de água cativa, o diâmetro do elemento normalmente corresponde ao diâmetro nominal da pepita. Por favor, entre em contato conosco para mais informações. |  |

Teoria de funcionamento

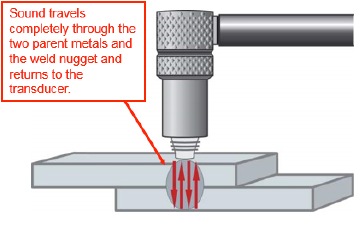

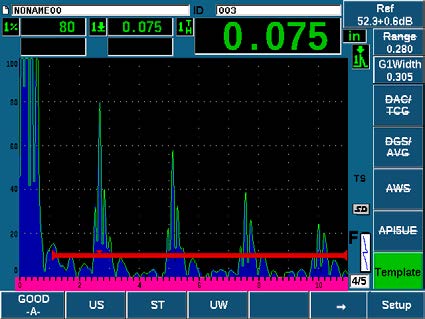

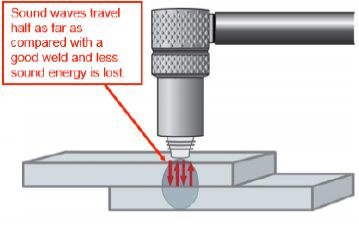

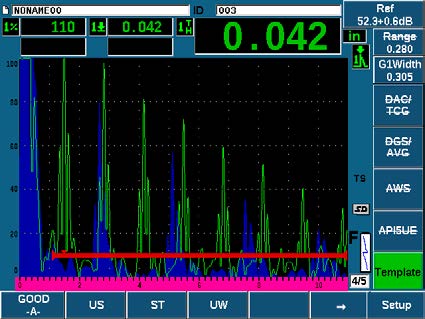

Em uma solda boa, o espaçamento entre os ecos será proporcional à espessura da solda e a taxa de decaimento (taxa de diminuição dos ecos sucessivos) estarão relacionados à atenuação na pepita. Haverá um padrão de eco característico associado a cada condição de solda: boa, não soldada, subdimensionada e palito. Nós incentivamos a utilização do software opcional para armazenamento de modelos que armazena e recupera o perfil de vários padrões de eco de cada condição de solda. Cada padrão de eco pode ser facilmente sobreposto ao A-scan atual, pressionando apenas uma tecla para simplificar a comparação e aperfeiçoar a inspeção. Vários modelos podem ser armazenados e o -A- indica a seleção do modelo ativo. |   |

Se as duas peças de metal não estiverem fundidas (condição "sem solda") os ecos sucessivos ficarão mais próximos e as amplitudes serão maiores. |   |

No caso de uma solda subdimensionada, somente uma parte do feixe sonoro refletirá a partir da espessura total das duas folhas de metal, enquanto uma outra porção reflete uma única espessura. Isto cria um padrão no qual picos pequenos que representam a espessura de uma única folha aparecem entre os picos maiores e mais dispersos que representam a espessura total da solda. |   |

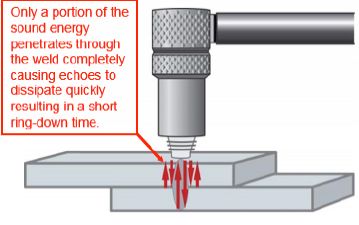

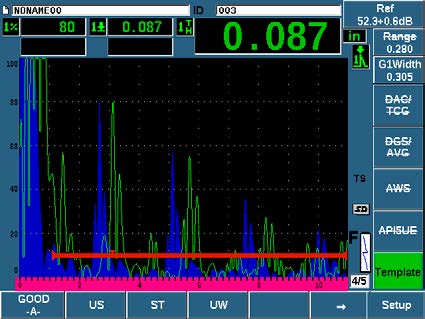

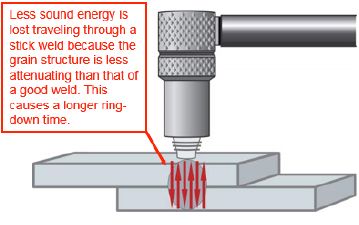

Finalmente, a condição da solda palito em que as folhas de metal são fundidas, mas devido ao aquecimento insuficiente a pepita da solda não é completamente formada, a taxa de decaimento do eco mudará resultando em picos maiores que aparecem na tela com um tempo de inatividade maior. Isto ocorre porque o efeito de dispersão de uma pepita completamente formada não ocorre e a área da solda é mais transmissiva do que no caso de uma solda completamente formada. |   |