Предпосылка

Анализ структуры металлов и сплавов (например, алюминия или стали), проводимый в металлографической лаборатории, чрезвычайно важен для оценки качества материалов. Большинство металлов по своей природе имеют кристаллическую структуру, неотъемлемой частью которой являются границы зерен. При обработке металла или сплава, атомы внутри каждого зерна выстраиваются в определенную схему, в зависимости от его кристаллической структуры. С ростом, зерна воздействуют друг на друга, формируя границу, где ориентация атомов отличается. Было установлено, что механические свойства образца улучшаются с увеличением размера зерна. Соответственно, для получения желаемого размера зерна, необходим тщательный контроль состава и обработки сплава.

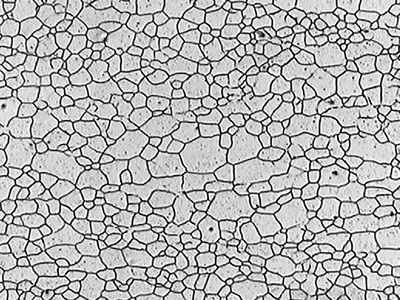

После подготовки металлографического образца (шлифа), выполняется гранулометрический анализ под микроскопом, где размер и распределение зерна показывает целостность и качество образца. Поскольку на кону стоит человеческая жизнь, автопроизводители тщательно изучают размер и распределение зерна в сплаве для проверки новых компонентов на прочность и надежность в чрезвычайных ситуациях. Производители авиакомпонентов уделяют особое внимание характеристикам зерна алюминиевых компонентов, используемых в шасси коммерческих самолетов. Помимо анализа среднего размера зерна и распределения зерен по размерам, контролеры выполняют процедуры внутреннего контроля качества, тщательно документируя полученные результаты и архивируя данные для последующего использования. |  Изображение зерна в стали при увеличении 100× |

Проблематика

Несмотря на множество международных стандартов, ASTM E112 является основным стандартом качества при анализе зерна в Северной и Южной Америке Для анализа зерен, лаборатории контроля качества широко используют метод сравнения с эталонными шкалами (ASTM). Данный метод заключается в том, что оператор визуально оценивает размер зерен путем сравнения оптического изображения в микроскопе с эталонным микроснимком, размещенным рядом с микроскопом.

Или, вместо сравнения с микроснимком, оператор вставляет окулярный микрометр с изображениями шаблонов различной крупности зерна прямо в световой тракт микроскопа. Таким образом, сравнение выполняется прямо в микроскопе, где оператор одновременно наблюдает изучаемый образец и опорное изображение. Поскольку полученные данные интерпретируются оператором, это может влиять на точность и воспроизводимость результатов. Более того, специалисты по контролю качества часто вручную вводят данные в электронные таблицы и отчеты, что увеличивает риск допущения неточностей и ошибок. Задача современной металлургической лаборатории контроля качества – внедрить готовое и полностью автоматизированное решение анализа, в полном соответствии с ASTM E112 и другими международными стандартами; и исключить все возможные неточности и субъективные ошибки. Кроме того, задачей является автоматическая архивация данных и создание отчетов с целью экономии времени и сокращения расходов. |  Пример окулярного микрометра, используемого для сравнения реального изображения с опорным |

Решение

Представьте современную цифровую металлургическую лабораторию контроля качества. Благодаря новейшим разработкам в области программного обеспечения для материаловедческих микроскопов, операторы могут выполнять гранулометрический анализ в соответствии с ASTM E112 и др. международными стандартами.

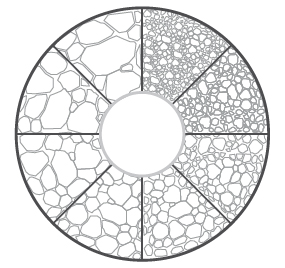

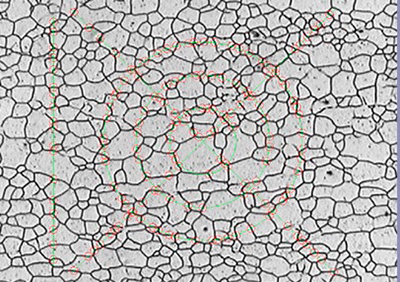

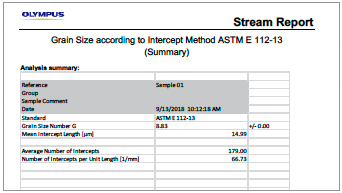

Одним из известных цифровых решений измерения размера зерна является «метод секущих». Данная методика предполагает наложение эталонного рисунка (круги, кресты и круги, линии и т.д.) на цифровое изображение (прямое или сохраненное). Каждый раз, когда тестовые линии пересекают границы зерен, на изображении обозначаются и сохраняются точки пересечения (см. изображение справа). ПО анализа изображений, с учетом калибровки системы, автоматически вычисляет номер G (ASTM), или величину зерна, а также среднюю длину пересечений, в зависимости от количества пересечений и размера эталона. |  Гранулометрический анализ методом «секущих» |

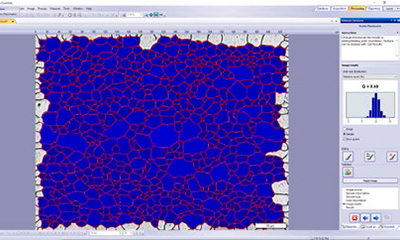

Другой известный метод, применяемый в цифровых металлургических лабораториях для определения величины зерна, – планиметрический метод. В отличие от метода секущих, планиметрический метод определяет размер зерна на изображении (прямом или сохраненном) путем вычисления количества зерен на единицу площади. |  Гранулометрический анализ планиметрическим методом |

Поскольку результаты рассчитываются в ПО обработки и анализа изображений, субъективный характер человеческого фактора исключается. Во многих случаях, наблюдается улучшение точности, повторяемости и воспроизводимости результатов. Более того, ПО обработки и анализа изображений некоторых микроскопов может быть сконфигурировано для автоматической архивации результатов анализа зерен в электронную таблицу или опциональную базу данных. Полный отчет с результатами анализа и изображениями можно генерировать нажатием одной кнопки – все это требует минимального времени на освоение. |  Результаты анализа ASTM E112 |

Конфигурация

Типичная конфигурация оборудования для анализа цифрового изображения зерна:

Инвертированный металлургический микроскоп:

Инвертированный микроскоп здесь предпочтительнее прямой модели, поскольку образец с плоской шлифованной поверхностью ровно располагается на механическом предметном столике, позволяя сохранять постоянный фокус при перемещении столика.

ПО обработки и анализа изображений в материаловедении:

ПО обработки и анализа изображений для материаловедческих микроскопов предоставляет дополнительные модули, позволяющие выполнять анализ размеров зерен в соответствии с ASTM E112 и другими международными стандартами. При покупке прибора, пользователь должен определить для себя наилучший метод: метод секущих или планиметрический метод.

|  |  |

Типичная конфигурация оборудования: инвертированный металлографический микроскоп, объектив 10× и цифровая камера с высоким разрешением

Металлургический объектив 10x:

Это требуемый коэффициент увеличения объектива для гранулометрического анализа.

Цифровая камера высокого разрешения CCD или CMOS:

При выборе цифровой камеры для гранулометрического анализа, особое значение имеет цифровое разрешение, а не размер пикселя или результирующая плотность пикселей. Чтобы обеспечить достаточное количество пикселей для выборки и воспроизведения мельчайших деталей объекта, многие операторы используют теорему отсчетов (теорему Найквиста-Шеннона-Котельникова). Согласно этой теореме, на каждый оптически различимый элемент должно приходиться не менее 2-3 пикселей. Если учесть, что для анализа зерен будет использоваться объектив 10x (в комбинации с окулярами 10x = общее увеличение 100x), оптическое разрешение типичного среднего объектива будет приблизительно 1,1 мкм. Это значит, что реальный откалиброванный размер пикселя должен быть меньше 366 нм (учитывая, что 3 пикселя – оптически различимый элемент). Например, 5-мегапиксельная камера (размер пикселя 3,45 мкм) даст откалиброванный размер пикселя 345 нм (реальный размер пикселя делится на 10, при использовании объектива 10× и адаптера камеры 1×). Если мы разделим разрешение объектива (1,1 мкм) на откалиброванный размер пикселя (345 нм), то получим 3,2. В данном случае, мы имеем 3,2 пикселей для выборки наименьшего элемента изображения, что соответствует теореме Найквиста. Как правило, большинство цифровых камер (3 мегапикс. и выше) для материаловедческих микроскопов рекомендованы для анализа зерен (если брать размер пикселя ПЗС и КМОП-сенсоров).

Поскольку анализ размера зерен может быть выполнен в режиме полутонов (grayscale), где настройка пороговых параметров проще, чем в цветовом режиме, выбранная камера должна поддерживать данный режим. Кроме того, камера, способная достичь высокой скорости обновления в режиме реального времени, упростит фокусировку или позиционирование образца.

Рекомендуется использовать кодированную ручную или моторизованную вращающуюся турель объективов. ПО для анализа изображений должно автоматически считывать коэффициент увеличения объектива. Это гарантирует высокий уровень точности измерения, поскольку автоматическое распознавание исключает риск неверного ручного ввода коэффициента увеличения объектива в программу.

Для манипулирования и позиционирования исследуемого образца требуется ручной или моторизованный столик XY.

Персональный компьютер должен отвечать минимальным системным требованиям камеры и ПО. Также требуется монитор с высокой разрешающей способностью.

Процедура

|  |

Вывод

Если раньше операторы на глаз оценивали размер зерна, или номер G, то теперь современные программные средства обработки и анализа изображений в материаловедении позволяют с высокой точностью и повторяемостью определять величину зерна. Большинство программных пакетов разработано в соответствии с ASTM E112 и другими международными стандартами, и могут быть реализованы без существенных дополнительных усилий. Многие программы, помимо анализа, предоставляют возможность автоматической генерации отчетов по результатам анализа; более того, они предоставляют интегрированную базу данных для архивации и быстрого поиска информации (включая изображения). При поиске готового решения для автоматического гранулометрического анализа, лучше всего напрямую работать с производителями материаловедческих микроскопов, поскольку они будут сопровождать вас на каждом этапе процесса, от выбора оборудования до полного развертывания.

Использованная литература

Carmo Pelliciari, Dr. Eng., Metallurgical Consultant

American Society for Testing and Materials (ASTM) E112-13 Standard

ASTM International, 100 Barr Harbor Drive, PO Box C700,

West Conshohocken, PA, 19428-2959 USA

“Committee E-4 and Grain Size Measurements: 75 years of progress.”

ASTM Standardization News, May, 1991, George Vander Voort