Что такое аммиачный скруббер?

Аммиачные скрубберы используются в химической промышленности для удаления опасных паров аммиака из потока отработанного воздуха перерабатывающих предприятий. Для очистки воздуха от газообразного аммиака в аммиачных скрубберах используется химический реагент, такой как разбавленная серная кислота.

Поскольку аммиачные скрубберы работают в условиях сильной коррозии, они изготавливаются из устойчивого к коррозии материала, н-р из пластика, армированного стекловолокном (FRP). Хлор — еще один коррозионно-активный газ, используемый в химическом производстве. Трубы и резервуары для подачи хлора также в основном изготавливаются из стеклопластика. Преимущество этого материала в том, что он легкий и более устойчив к коррозии, чем большинство металлов серии 300. FRP также дешевле, чем устойчивые к коррозии металлы, такие как никелевые сплавы или титан.

Рис. 1 Вытяжная башня химического завода по производству удобрений на основе аммиака

Трудности при контроле FRP с помощью ультразвука

Компоненты стеклопластика аммиачного скруббера со временем изнашиваются и деградируют, поэтому на предприятиях важно регулярно проводить контроль, во избежание сбоя системы. Проверка компонентов FRP (н-р, фланцев) с помощью обычного ультразвукового контроля (УЗК) — сложная задача, поскольку материал поглощает звук, а фланец имеет неправильную форму.

Решение с использованием дефектоскопа OmniScan X3 и преобразователя DMA

Наше решение включает преобразователь Dual Matrix Array™ (DMA) для выполнения УЗК ФР в режиме генерации продольных волн приема-передачи (TRL) с использованием дефектоскопа OmniScan™ X3. Используя данную конфигурацию и настройку, которая генерирует низкочастотные продольные УЗ-волны в широком диапазоне углов, можно полностью проверить поверхность между уплотнительной поверхностью фланца и конической частью, которые подвержены коррозии и растрескиванию.

Тестирование решения с наклонным матричным ФР-преобразователем DMA

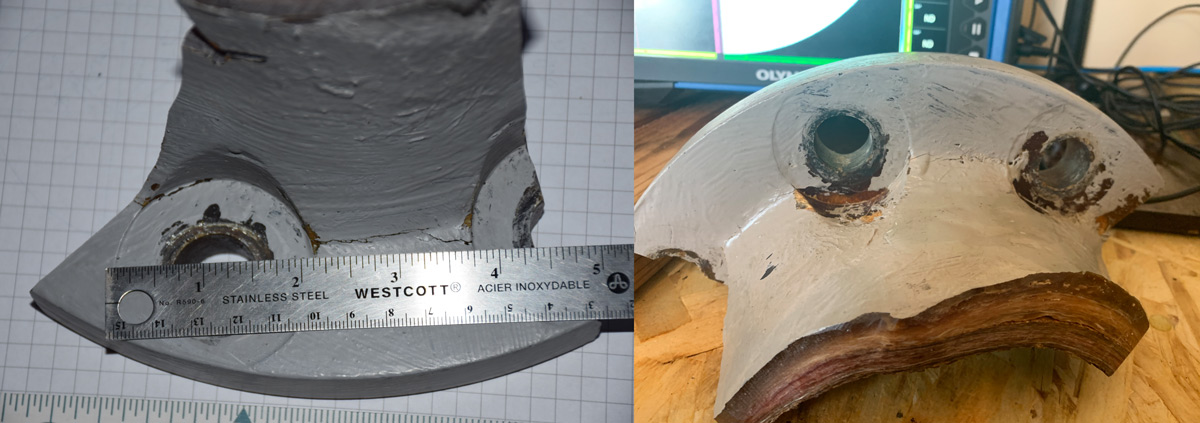

Рис. 2. Трещина между отверстиями под болты в образце, вырезанном из фланца FRP

Чтобы проверить эффективность нашего решения, в качестве образцов использовались участки фланца FRP с трещинами и внутренней коррозией (образцы предоставлены консалтинговой фирмой Consultco) (Рис. 2– Рис. 4).

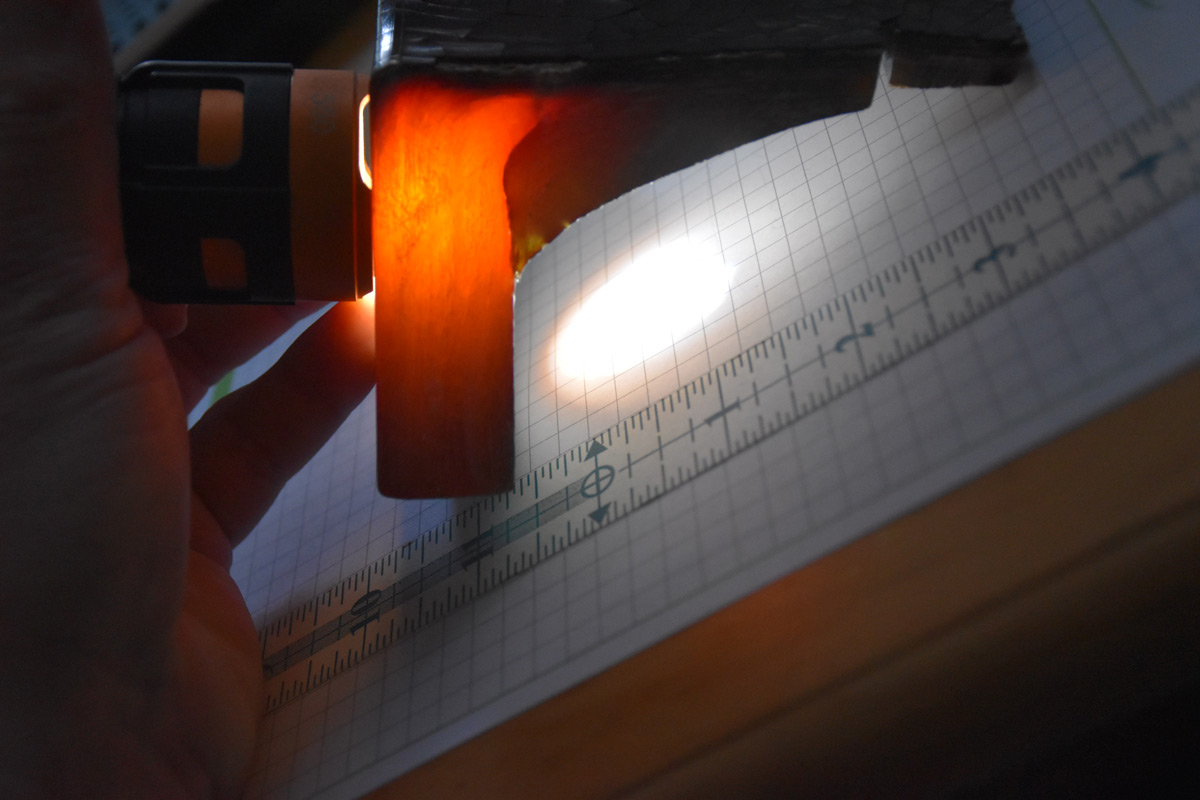

Рис. 3 Степень растрескивания, видимая при использовании источника света.

Рис. 4 Состояние внутренней поверхности и коррозия FRP

Наши предварительные тесты показали, что хотя обнаружение внутренней коррозии возможно с помощью фазированной решетки в режиме импульс-эхо (P/E), отношение сигнал-шум (ОСШ) было слишком низким для проведения тщательного осмотра детали. Материал имеет высокое затухание, а состояние внутренней поверхности слишком повреждено (Рис. 4), поэтому отражение ультразвука от донной поверхности для выявления трещины на наружной поверхности было невозможно в режиме И-Э.

В методе TRL, также известном как раздельно-совмещенный режим, используются преобразователи с отдельными наборами элементов приема-передачи (н-р, DMA. В случае преобразователя DMA, полученные сигналы исходят только из области, где лучи пересекаются друг с другом. Акустически разделенные элементы генератора и приемника позволяют уменьшить размер призмы, поскольку не требуется демпфирующий материал. Это означает, что преобразователь находится ближе к поверхности и, следовательно, к исследуемой области, обеспечивая более высокую чувствительность и избегая затухания, вызванного длинными УЗ-путями в призме.

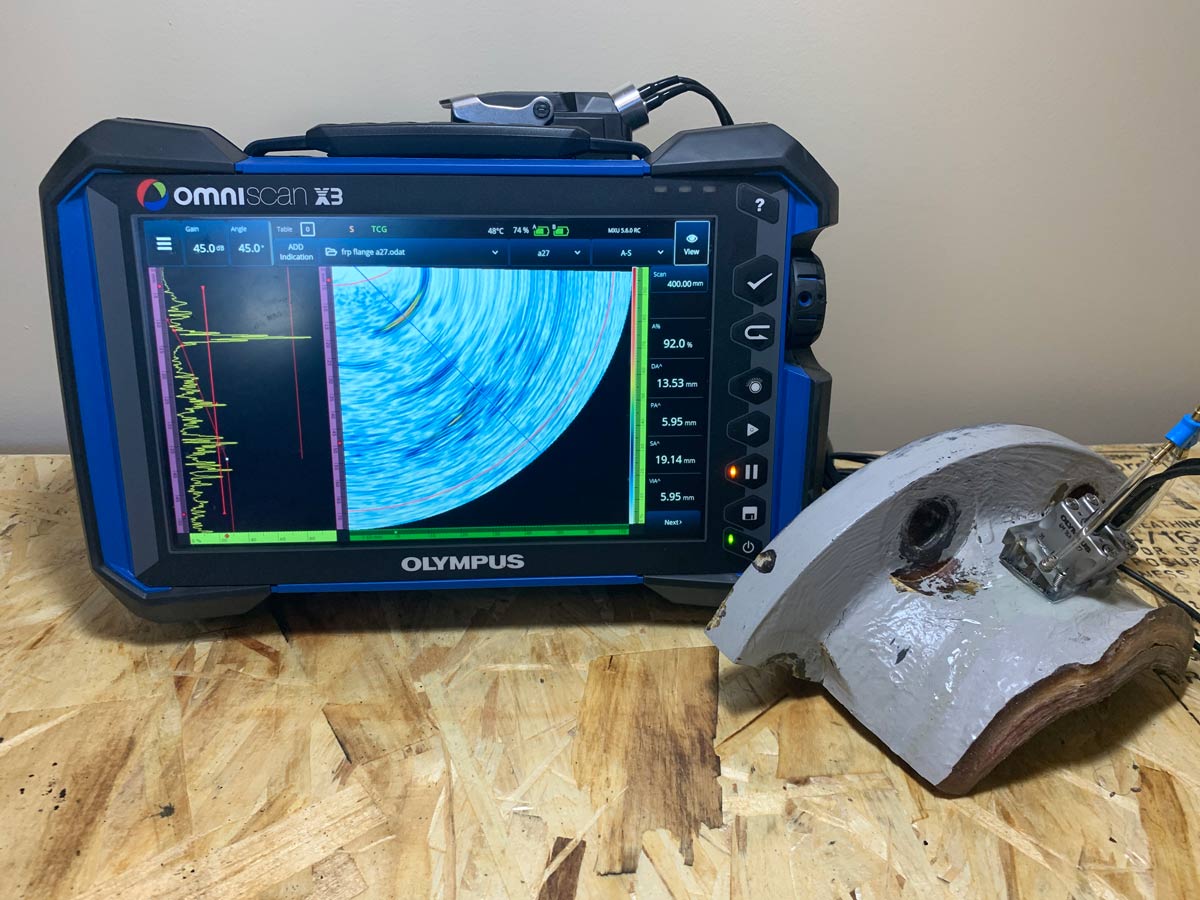

Рис. 5 Конфигурация контроля (оборудование и образец)

Использование продольных волн вместо поперечных с преобразователем DMA вызывало меньше помех и обеспечило лучшее проникновение. Это привело к получению сигнала с более низким уровнем шума, что является ключевым фактором при контроле шумного крупнозернистого материала, такого как стеклопластик.

Использованные нами преобразователь и призма:

Модель преобразователя: A27 DMA

Частота преобразователя: 4 МГц

Конфигурация эл-тов: 16×2 кажд. (излучатель и приемник)

Номинальный угол ввода луча в призме: 55° продольная волна (LW)

Стратегия фокусировки

Для осмотра поверхности и обнаружения трещины был использован преобразователь DMA (Рис. 5) — контроль первого отрезка под большим углом. Секторное сканирование ФР (S-скан) было настроено таким образом, чтобы учитывать углы, достигающие 89 градусов. Выше 78 град. все лучи A-скана, как правило, распространялись параллельно поверхности со скоростью продольной волны. Используя этот метод фокусировки, мы смогли обнаружить неглубокую насечку, трещины и другие дефекты.

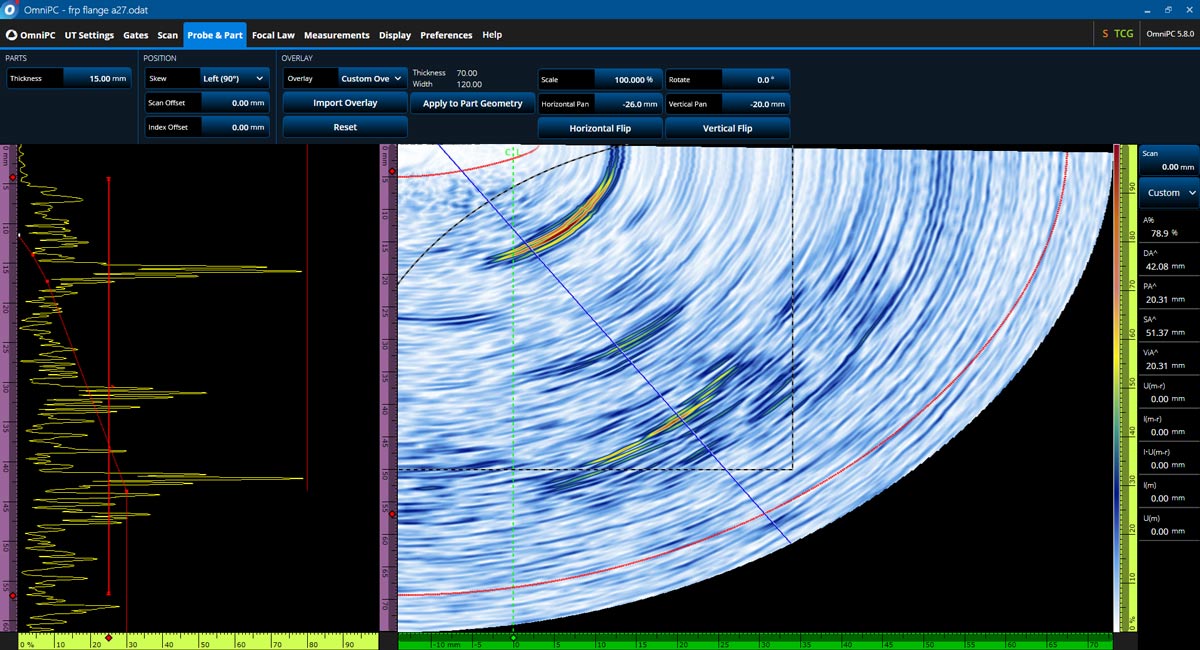

Рис. 6 Обнаружение трещины и внутриугловой коррозии

Заключение: Требования для успешного УЗК ФР-контроля фланцев FRP

Используя преобразователь DMA и конфигурацию OmniScan X3, а также нужную частоту ПЭП и стратегию фокусировки, мы смогли выявить трещины и коррозию на фланцах из стеклопластика. Для облегчения анализа экран данных (см. Рис. 6) персонализирован для соответствия образцу фланца. По результатам сканирования мы смогли обнаружить и оценить коррозионное повреждение внутреннего угла фланца, а также поверхностную трещину в компоненте из стеклопластика.