Специализированные низкочастотные ультразвуковые решения для контроля лопастей ветряных турбин из GFRM и CFRM

Обзор требований к контролю качества лопастей ветряных турбин

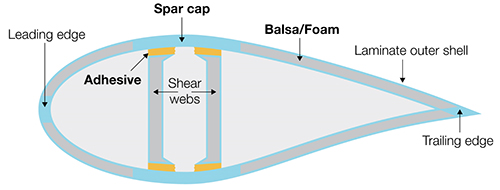

На протяжении всего срока эксплуатации, лопасти ветрогенератора подвергается значительному воздействию аэродинамических сил. Для обеспечения прочности на изгиб, нижняя и верхняя панели обшивки лопастей плотно приклеены к лонжеронам. Пояс лонжерона, часть корпуса, которая крепится к поперечным балкам, обычно изготавливается из толстого стекловолокна (GFRM) или углепластика (CFRM) для дополнительной прочности конструкции. Прочность лопастей во многом зависит от качества склейки между лонжероном и панелями обшивки лопасти.

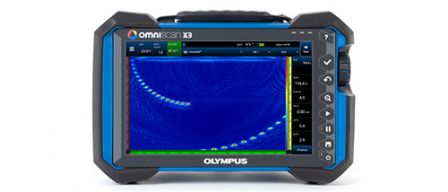

Для проверки целостности материала и качества склейки компания Olympus разработала набор инструментов, дополняющих спектр решений ультразвукового контроля (УЗ) с фазированными решетками (ФР). Эти решения полностью совместимы с дефектоскопами OmniScan™, и могут использоваться с устройствами сбора данных FOCUS PX — до 4-х одновременно — с целью достижения более высокой производительности.

Типичный поперечный срез лопатки турбины

Проблемы, с которыми можно столкнуться при УЗК поясов лонжерона и целостности стыков

Поскольку пояс лонжерона и вспомогательный лонжерон соединены слоем адгезива разной толщины, существует две зоны, требующие контроля: (1) между полкой лонжерона и адгезивом; (2) между адгезивом и вспомогательным лонжероном.

Помимо структурной сложности ветряных турбин дополнительным препятствием при контроле могут стать акустически неблагоприятные характеристики материалов узла лопасти. Обечайки лопастей, как правило, изготавливаются из стекловолокна, а адгезив — из эпоксидной смолы. Эти материалы провоцируют быстрое затухание ультразвукового сигнала, что серьезно затрудняет процесс ультразвукового исследования.

Поскольку стандартные преобразователи и держатели не адаптированы для контроля лопастей ветряных турбин, мы разработали усовершенствованные решения на фазированных решетках и УЗ решения с оптимизированной конструкцией преобразователей и держателей.

Дефектоскоп OmniScan™ X3 рассматривается как предпочтительный инструмент для ручного или полуавтоматического производственного или эксплуатационного контроля, а устройство сбора данных FOCUS PX может использоваться как часть индивидуальной автоматической системы контроля при производстве.

Решения

В ассортимент ультразвуковых решений Olympus входят следующие приборы:

- Роликовый ФР-преобразователь RollerFORM™ XL, 1 МГц

- ФР-преобразователи I5, 0,5 МГц и 1 МГц, и держатели SI5

- УЗ-преобразователь M2008, 0,5 МГц, и держатели SM2008

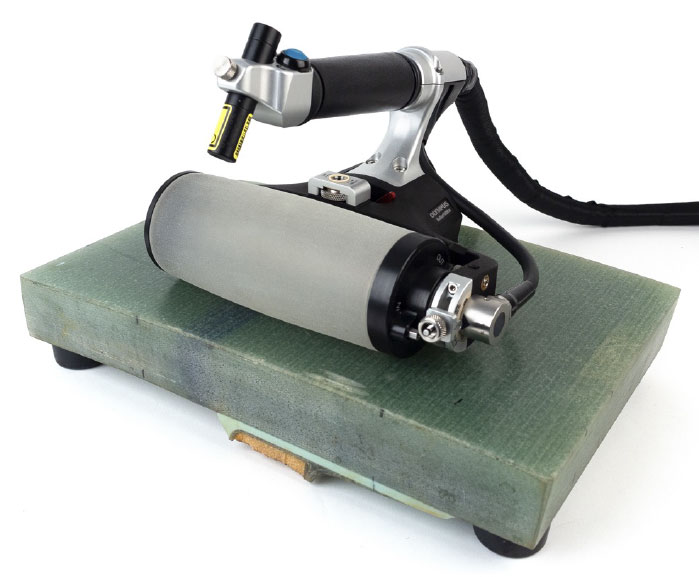

Роликовый преобразователь-сканер RollerFORM XL для УЗК ФР

Сканер RollerFORM XL дополняет линейку решений Olympus в области контроля лопастей ветряной турбины. Благодаря низкой частоте 1 МГц и апертуре 13 мм встроенный преобразователь сканера RollerFORM XL обеспечивает улучшенное проникновение в материалы с высоким уровнем затухания и обеспечивает более широкий охват по сравнению со стандартным сканером RollerFORM, успешно зарекомендовавшим себя в области ветроэнергетики.

- Компактное и простое в использовании оборудование

- Удобен в эксплуатации и снижает утомляемость благодаря эргономичному дизайну

- Встроенный кодировщик и лазерная направляющая

- Встроенные кнопки для запуска сбора данных и индексирования позволяют выполнять 2D-картирование без манипулирования прибором OmniScan.

- Заполненная жидкостью шина, изготовленная из материала с акустическим сопротивлением, аналогичным воде, устраняет необходимость в использовании системы постоянной подачи воды.

Благодаря 128 элементам, размещенным с шагом в 1 мм (0,04 дюйма), которые мультиплексируются при сканировании, сканеры RollerFORM XL обеспечивают самый широкий охват среди всех наших решений для контроля лопастей ветряных турбин. Это помогает повысить эффективность сканирования лопастей большой площади, поскольку требуется меньшее количество проходов для охвата инспектируемой зоны.

ФР-преобразователь I5 и держатели SI5

В основе данного решения лежит низкочастотный ФР-преобразователь с широкой апертурой, установленный в держателе. Преобразователь доступен с частотами 0,5 и 1 МГц и имеет подъем 22 мм и шаг 1,5 мм, что позволяет большему количеству энергии проходить через толстые материалы и материалы с высоким уровнем затухания. Держатель может быть оснащен кодировщиком для ручного кодированного контроля или установлен на сканере GLIDER™ для полуавтоматического 2-х координатного картирования. Как и в сканере RollerFORM, ультразвуковой луч мультиплексируется по элементам преобразователя в ходе его перемещения вдоль лопасти.

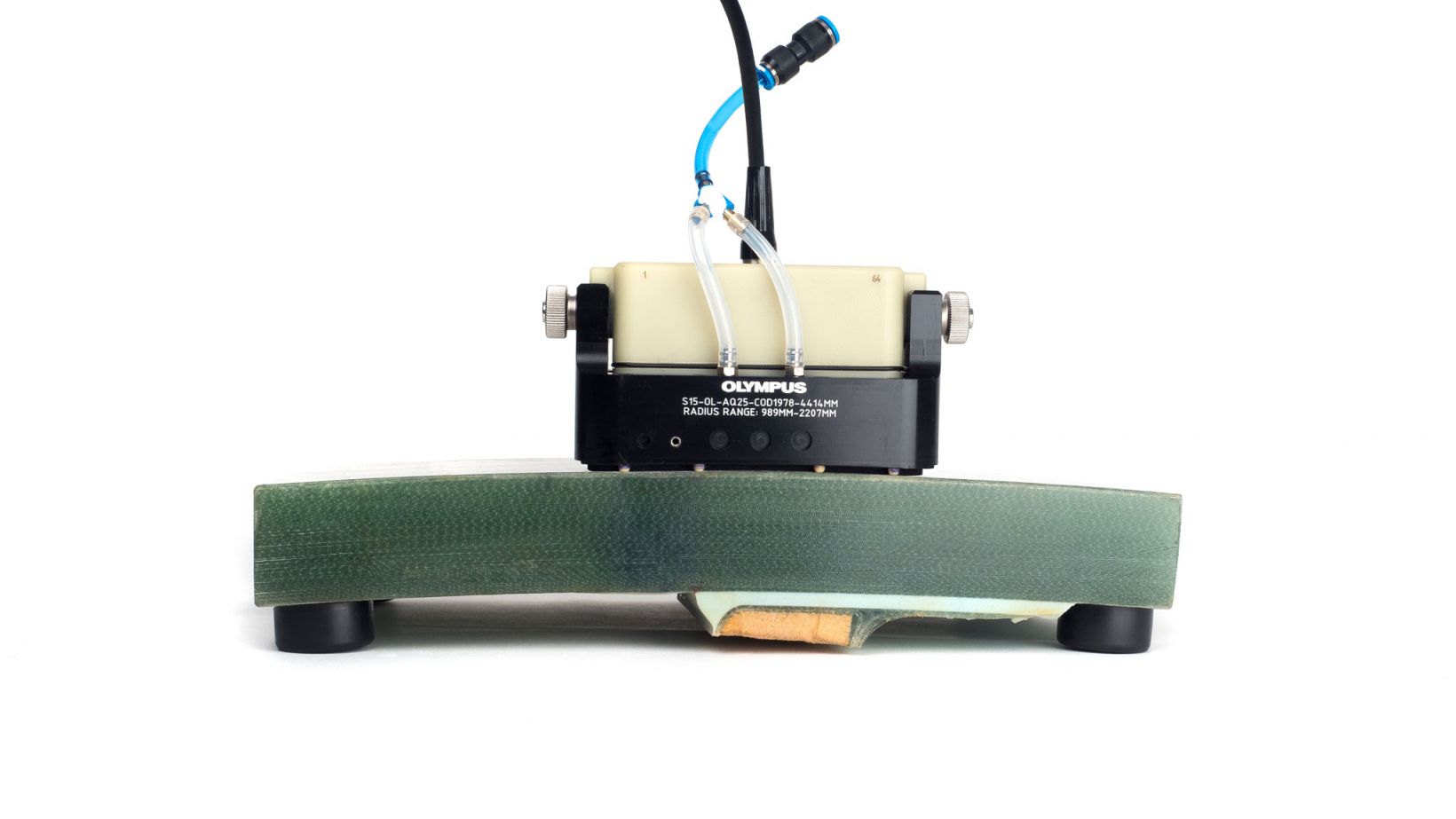

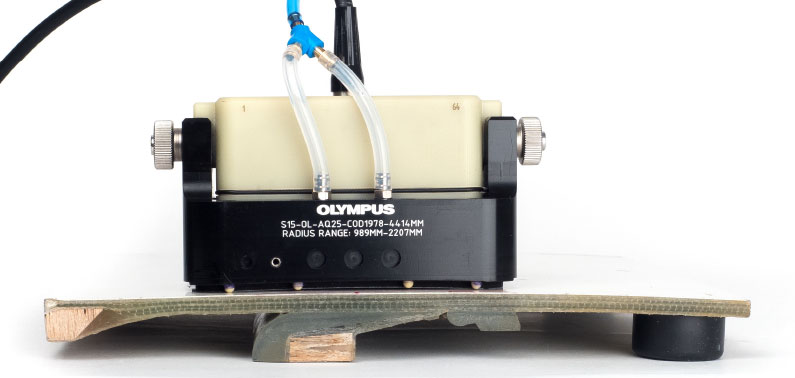

Держатель SI5-0L-AQ25-COD1978-4414MM

Держатель SI5-0L-WHC-COD1978-4414MM

ФР-преобразователь I5

Имеется два основных держателя ПЭП: в полуконтактной конструкции поверхность ПЭП располагается близко к поверхности объекта, а в конструкции AQ25 используется линия задержки из Aqualene25-мм.

Полуконтактный держатель идеально подходит для контроля утолщенных частей лопасти. Высокоэнергетический ультразвуковой луч глубже проникает в материал лопасти, не провоцируя повторяющееся поверхностное эхо. Проблема заключается в образовании обширной «мертвой зоны» вблизи поверхности.

Акваленовый держатель повышает разрешение вблизи поверхности и, соответственно, лучше подходит для контроля более тонких деталей (толщиной до 40 мм ).

Обе модели доступны в плоской или контурной конфигурации. Контурная конфигурация оптимальна для сканирования вдоль длины лопасти, тогда как плоскую модель можно использовать для сканирования утолщений.

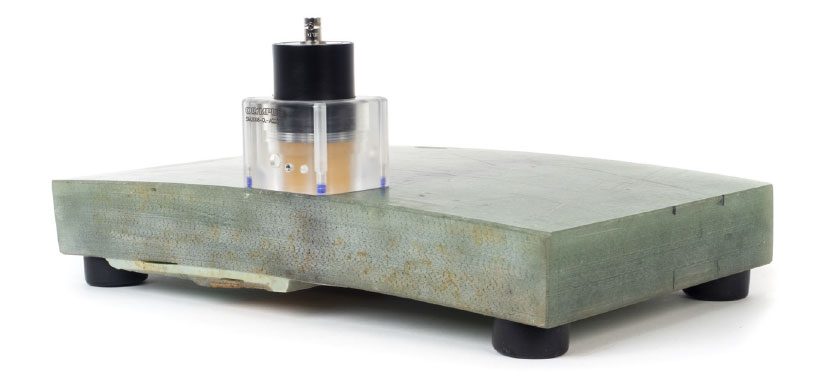

Преобразователь с линией задержки M2008 и держатели SM2008

SM2008-0L-AQ25

Преобразователь M2008, 0,5 МГц

SM2008-0L-SC

Решение для ультразвукового контроля (УЗК) представляет собой бюджетный вариант для оценки целостности лопастей ветрогенератора, когда охват и разрешение С-скан не имеют большого значения. Это решение можно использовать в комбинации с кодировщиком Mini-Wheel™ или установить на сканер GLIDER для получения кодированных данных. Однако следует учитывать некоторые ограничения. Картирование зон большой площади занимает больше времени, чем при использовании наших решений с широкой апертурой, а вероятность обнаружения (POD) дефектов не так высока, как при использовании фазированной решетки.

Аналогично держателям SI5, держатель SM2008-SC позволяет выполнять полуконтактный контроль утолщенных деталей, а SM2008-AQ25 с акваленовой линией задержки высотой 25 мм обеспечивает улучшенное разрешение у поверхности при контроле деталей толщиной до 40 мм ).

Тематические исследования с использованием решений УЗК ФР для контроля лопастей

Тест 1: объемный контроль утолщенных поясов лонжерона

Образец

Испытание проводилось на секционном образце лопасти ветровой турбины с двумя плоскодонными отверстиями диаметром 12,5 мм, расположенными на глубине 16 мм и 32 мм. Эти искусственно нанесенные дефекты симулируют расслоение в толще пояса лонжерона.

Настройка

Для ФР-преобразователей использовались линейные законы фокусировки 0 град. с фокусировкой 25 мм в материале. Напряжение было установлено на 115 В, и временная регулировка чувствительности (ВРЧ) использовалась для доведения двух показаний примерно до 80% амплитуды. Длина активной апертуры, используемой для каждого луча, установлена примерно на 16 мм, что соответствует 16 элементам для сканера RollerFORM XL и 12 элементам для преобразователя I5. Разрешение установлено с шагом 1 элемент для преобразователя I5 при разрешении 1,5 мм и с шагом в 2 элемента для преобразователя RollerFORM XL при разрешении 2 мм . Напряжение на преобразователе М2008 было установлено на 295 В.

Результаты

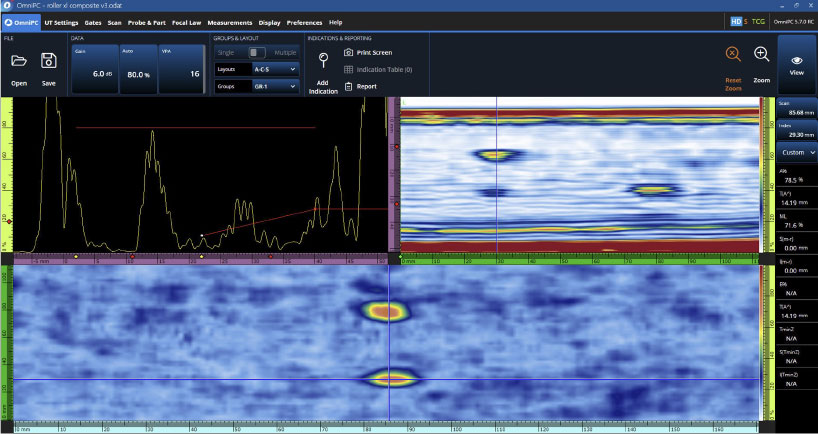

Сканер RollerFORM XL

Данные A-скан, S-скан и C-скан амплитуды, полученные с помощью сканера RollerFORM XL 1 МГц на дефектоскопе OmniScan X3

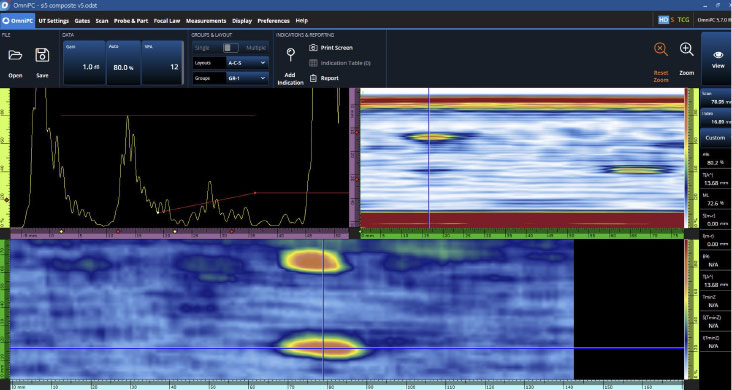

Преобразователь I5 и держатель SI5

Хотя для данного образца более оптимальным выбором был бы полуконтактный держатель SI5, в данном случае использовался держатель SI5-AQ25 для получения результатов, более сопоставимых со сканером RollerFORM XL.

На следующем Рис. показаны результаты, полученные с держателем SI5-AQ25 и преобразователем I5 1 МГц.

Оба нанесенных дефекта с легкостью обнаруживаются на изображениях S-скан и C-скан амплитуды.

Данные A-скан, S-скан и C-скан амплитуды, полученные с помощью преобразователя I5 и держателя SI5-AQ25 на дефектоскопе OmniScan X3

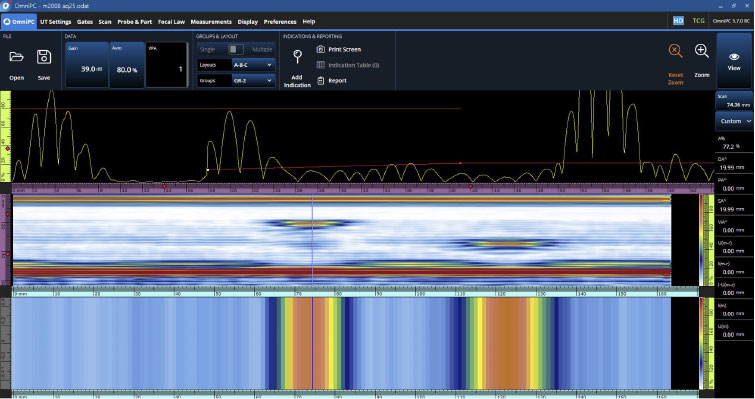

Держатель M2008 и SM2008

Опять же, вместо полуконтактного держателя был выбран держатель AQ25 для получения результатов, сопоставимых со сканером RollerFORM XL. Более низкая частота 0,5 МГц, хотя и привела к небольшому уменьшению разрешения по глубине, обеспечила превосходное отношение сигнал-шум (SNR), поскольку на него меньше влияла многослойность материала.

Данные А-скан, В-скан и С-скан амплитуды, полученные с помощью УЗ-преобразователя M2008 и держателя SM2008-AQ25 на дефектоскопе OmniScan X3

Тест 2: Контроль целостности стыковых узлов

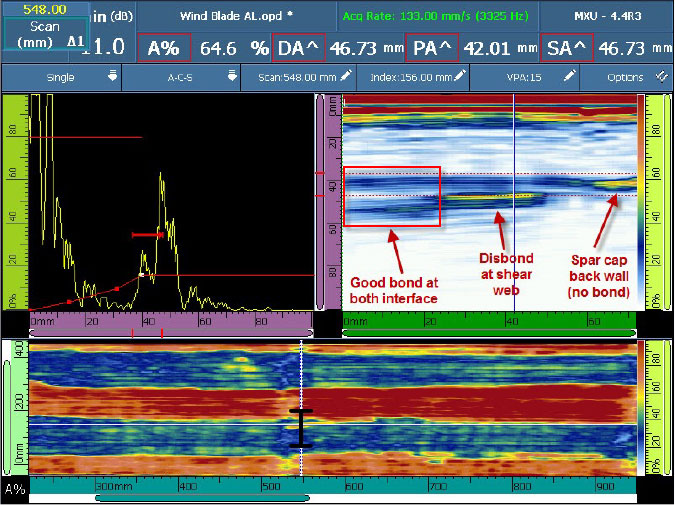

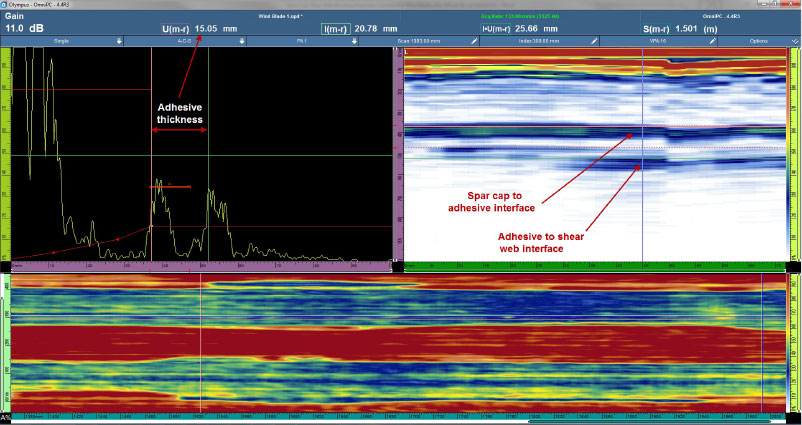

Испытания проводились на лопасти ветрогенератора с использованием специализированного 2-х координатного кодированного сканера, аналогичного GLIDER™. Данные были получены с помощью дефектоскопа OmniScan MX2 с преобразователем I5 PA 1 МГц и полуконтактным держателем.

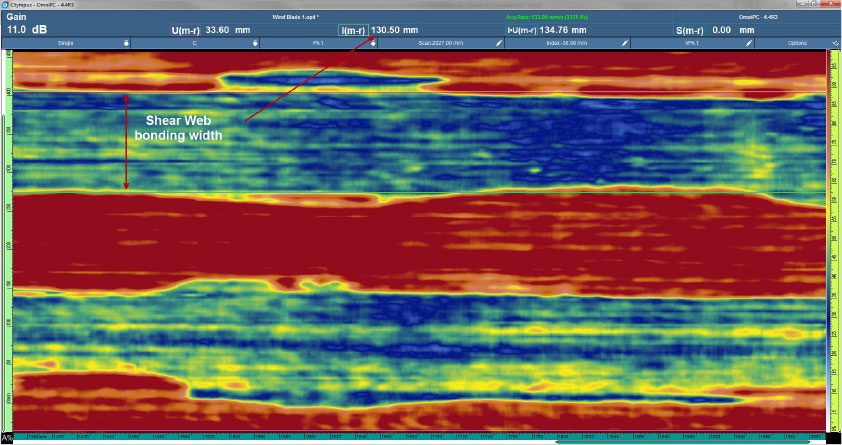

Для получения полного представления о качестве стыковых узлов использовался С-скан. Двумя синими линиями обозначены места компонентов лонжерона. Ультразвуковой пучок распространяется в поперечном сечении, что приводит к меньшей амплитуде эхо-сигнала. С-скан также можно использовать для измерения ширины соединения с помощью измерительных курсоров. В данном случае ширина составляла примерно 130 мм. Красным цветом обозначены области отсутствия соединения. Здесь мы можем наблюдать сильный сигнал, отраженный от донной поверхности пояса лонжерона.

В данном случае слой адгезива был достаточно толстый, чтобы можно было различить оба слоя соединения. С помощью измерительных курсоров на проекциях S-скан и A-скан было определено, что толщина адгезивного слоя составляет 15 мм.

Оптимальным инструментом для контроля больших площадей поверхности лопасти ветряной турбины может быть 2-х координатный сканер-кодировщик. Сканер GLIDER доступен в формате, оптимизированном для контроля лопастей ветряной турбины. Длинная ось сканера GLIDER с общим ходом 1,8 метра расположена вдоль лопасти ветра. Длина второй оси составляет 0,6 метра, этого достаточно для охвата стыковых узлов.

Тест 3: объемный контроль тонких поясов лонжерона

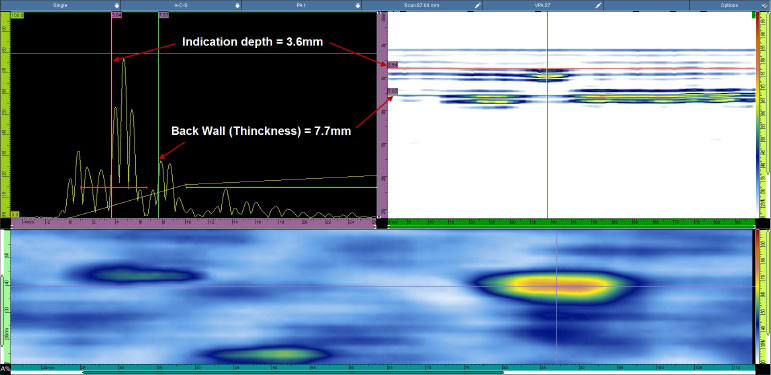

Испытание проводилось на образце с плоскодонным отверстием (FBH) диаметром 12,5 мм, имитирующим расслоение в поясе лонжерона. В данном случае пояс лонжерона относительно тонкий (7,7 мм). Соответственно был выбран акваленовый держатель (AQ25) ввиду его способности обнаруживать дефекты ближе к поверхности. Использовался преобразователь I5 1 МГц.

На изображении ниже хорошо виден смоделированный дефект, расположенный на глубине 3,6 мм под поверхностью.

Краткий обзор преимуществ решений Olympus для ультразвукового контроля ветряных лопастей

Компания Olympus разработала комплексное решение УЗК ФР, предназначенное для контроля поясов лонжерона и целостности стыков. Хотя способность поглощать акустические сигналы, форма и структура лопастей ветровых турбин затрудняют контроль, тщательно продуманный дизайн оборудования решает эти проблемы, позволяя получать точные данные и изображения с высоким разрешением.

Эффективность контроля структурной целостности лопастей ветровых турбин может значительно повыситься за счет преимуществ ультразвуковых приборов на фазированных решетках; при этом повышается вероятность обнаружения дефектов и снижается необходимость проведения ручного контроля. При выборе оптимального инструмента для ваших задач следует учитывать, что сканер RollerFORM XL будет более удобен для контроля деталей толщиной до 40 мм, а решение I5 и SI5 обеспечивают наилучшие характеристики при контроле более толстых материалов и материалов с высоким уровнем затухания. M2008 является доступным решением для контроля целевых участков лопасти ветряной турбины.

Скачайте брошюру для получения более подробной информации.