Данная инструкция содержит краткое описание примеров использования ультразвукового неразрушающего контроля в литейной промышленности, включая толщинометрию, дефектоскопию и измерение степени шаровидности в литейном чугуне.

Оценка качества отливок

Искусство литья, придание металлу нужной формы, зародилось много тысяч лет назад, но только в последние десятилетия стали доступны современные ультразвуковые приборы НК для контроля качества конечной продукции. Раньше, для проверки качества литья, нужно было постучать по изделию молотком и оценить тональность звучания. Современные ультразвуковые измерительные приборы со встроенным микропроцессором позволяют видеть внутреннюю структуру литых изделий из сплавов черных и цветных металлов.

Ультразвуковые толщиномеры могут использоваться для измерения стенок пустотелых отливок. Ультразвуковые дефектоскопы могут также использоваться для выявления таких несплошностей, как пористость, включения, пустоты и трещины. Ультразвуковой контроль, основанный на измерении распространения в материале ультразвуковых волн с помощью толщиномеров или дефектоскопов, также позволяет определить степень содержания в чугуне шаровидного графита.

УЗК широко используется для измерения пустотелых отливок сложной формы, например, блоков автомобильных двигателей. Перекос или смещение стержня в процессе литья может привести к тому, что изделие с одной стороны будет слишком тонким, а с другой – слишком толстым. Ультразвуковой толщиномер может измерять толщину изделия при одностороннем доступе, без необходимости разрезания объекта контроля.

В процессе литья, в металле могут возникнуть пустоты, пористость, включения и трещины. Эти неоднородности вызывают определенные сигналы и показания, и выявляются опытным оператором с помощью ультразвукового дефектоскопа и соответствующих преобразователей.

Размер и распределение графитовых включений (степень шаровидности) имеет большое влияние на механическую прочность литейного чугуна. Измерение степени шаровидности особенно актуально для автомобилестроения и других областей, где чрезвычайно важно обеспечить безопасную эксплуатацию компонентов из чугунного литья. При измерении степени шаровидности графита, ультразвуковой неразрушающий контроль представляет альтернативу микроскопическим исследованиям поперечного среза и методу определения предела прочности при растяжении, поскольку скорость распространения продольных волн зависит от крупности графитовых выделений и их количества.

Ультразвуковая толщинометрия отливок

Толщину стенок отливок можно измерить с помощью толщиномеров 38DL PLUS® или 45MG Olympus с ПО для одноэлементных ПЭП. Если толщина металла превышает 12,7 мм, следует использовать ПО повышенного проникновения. Выбор преобразователя зависит от диапазона измеряемых толщин и акустических характеристик литейного металла. Наиболее широко используемые преобразователи: M106, M1036 (оба 2,25 МГц), M109 и M110 (оба 5 МГц). Для измерения отливок толщиной более чем 50 мм, рекомендуется использовать низкочастотный преобразователь большого диаметра, например, M101 (500 КГц).

Другим вариантом для измерения толщины отливок является толщиномер 72DL PLUS™. Этот высокоскоростной толщиномер обеспечивает скорость измерения до 2 кГц, а также предлагает режим измерения скорости звука и теневой режим (сквозное просвечивание). Толщиномер 72DL PLUS также может быть интегрирован в системы, предназначенные для контроля скорости звука в отливках.

Процедура ультразвукового измерения толщины стенок отливок

Процедуры настройки и калибровки прибора можно найти в прилагаемом руководстве по эксплуатации. Кроме того, на точность измерения литых изделий могут влиять выбор контактной жидкости, состояние поверхности, форма изделия, калибровка прибора и шум при рассеянии лучей.

Контактная жидкость: Грубые поверхности изделий, отливаемых в песчаные формы, ухудшают качество акустического контакта ПЭП, поэтому рекомендуется использовать контактные жидкости высокой вязкости, такие как гель (контактная жидкость D) или глицерин (контактная жидкость B).

Состояние поверхности: При измерении грубой поверхности минимальная толщина, измеряемая ПЭП, возрастает из-за реверберации ультразвука в более толстом слое контактной жидкости. Эти реверберации должны быть погашены. Аналогичным образом, максимальная толщина измерения уменьшается по причине слабого акустического контакта между преобразователем и поверхностью материала. В большинстве случаев, измерения толщины выполняются на необработанных поверхностях, непосредственно после отливки, но в сложных случаях, подготовка поверхности значительно улучшает показатели.

Геометрия: Внутренние и наружные поверхности литого изделия должны быть параллельны или концентричны для выполнения ультразвукового измерения толщины. Если стенки изделия сильно смещены относительно друг друга, ультразвуковые волны отражаются в противоположную от ПЭП сторону, и ни один эхо-сигнал не отображается на экране.

Калибровка толщиномера: Ультразвуковое измерение толщины будет точным только в том случае, если скорость распространения звука в материале соответствует калибровке прибора. Скорость распространения ультразвука может колебаться как в черных так и в цветных металлах, в зависимости от твердости и гранулярной структуры материала, а также степени шаровидности графита. В крупных отливках, разные зоны остывают с разной скоростью, скорость звука может меняться внутри одного компонента по причине неравномерной гранулярной структуры. Для достижения оптимальной точности измерений, калибровка скорости звука должна всегда производиться на стандартном образце с известной толщиной и схожими с объектом контроля свойствами.

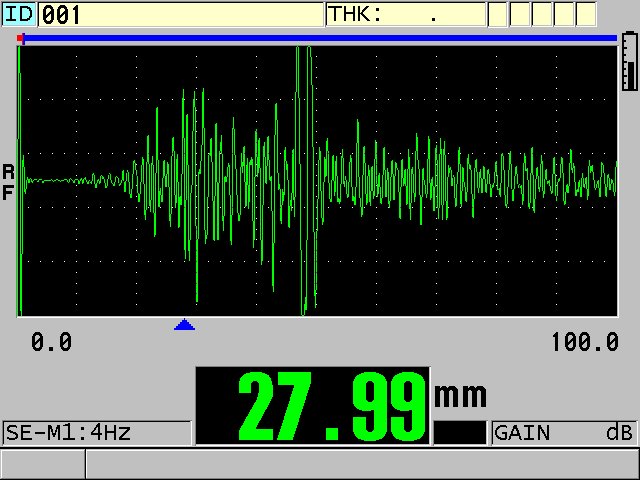

Шум при рассеянии звука: Крупнозернистая структура некоторых литых металлов производит шум по причине рассеяния звука, перед донным эхо-сигналом. Вследствие помех, вызванных внутренними отражениями, толщиномер может показывать ложные показания, особенно при использовании настроек прибора по умолчанию. Данная ситуация должна немедленно диагностироваться путем анализа А-сканов. Внутренние шумы можно устранить путем выбора низкочастотного преобразователя или настройки усиления прибора и/или игнорирования (см. А-сканы 38DL PLUS на Рис. 1 и Рис. 2).

Рис. 1 Рассеянный шум приводит к ложным показаниям (донный эхо-сигнал находится близко к центру экрана).

Рис. 2 Правильное показание после настройки усиления и кривой TDG (донный эхо-сигнал четко виден на экране).

Ультразвуковая дефектоскопия для контроля отливок

Для контроля отливок можно использовать любые дефектоскопы Olympus серии EPOCH™ (EPOCH 650 и EPOCH 6LT). Для контроля качества литья обычно используются раздельно-совмещенные преобразователи, например, серии DHC, работающие на частоте от 1 до 5 МГц, с целью сокращения отражений от контактной жидкости на грубой поверхности отливок, а также для оптимизации отражений от несплошностей неправильной формы. В некоторых случаях, для выявления трещин можно использовать наклонные преобразователи. В более сложных автоматизированных системах контроля используются иммерсионные преобразователи в аналогичном частотном диапазоне.

Процедура ультразвукового контроля отливок

Гранулированная структура литых изделий из сплавов черных и цветных металлов усложняет ультразвуковой контроль по причине многочисленных отражений от границ зерен (гранул), а также избыточного шума, обусловленного рассеянием (от кристаллической структуры материала). Как и при измерении толщины, шероховатая поверхность литых изделий (литье в песчаные формы) существенно ухудшает акустический контакт и уменьшает амплитуду эхо-сигнала. Все эти факторы определяют минимальный фиксируемый размер дефекта при сканировании. Поэтому важно уделить особое внимание выбору преобразователя и настройке прибора.

Рекомендуемая процедура контроля позволяет оптимизировать выбор преобразователя и настройки. Этот выбор осуществляется с помощью опорных образцов, аналогичных по свойствам объекту контроля, с известными дефектами, выявленными в ходе разрушающих испытаний, рентгенодефектоскопии или других методов (не УЗК). Показания данных дефектов затем можно сохранить и использовать для сравнения во время контроля самого изделия. Полосовые фильтры в дефектоскопах EPOCH 650 и EPOCH 6LT позволяют уменьшить шум, обусловленный рассеянием.

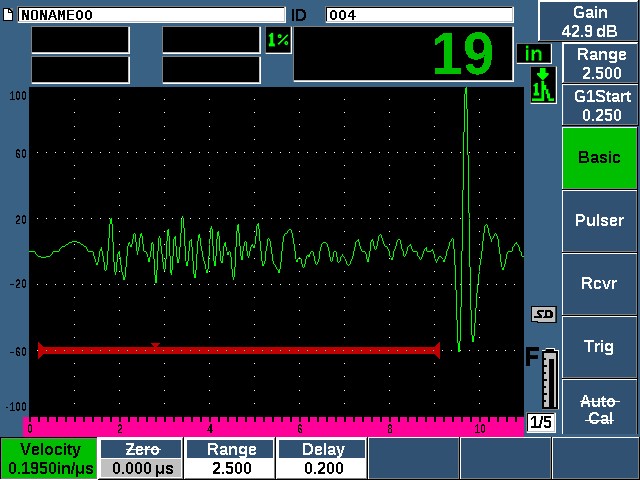

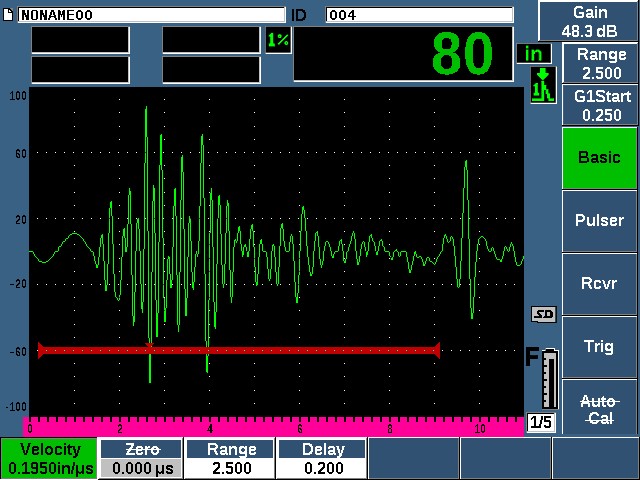

На Рис. 3 и Рис. 4 представлен обычный тест на пористость, на примере чугунной отливки толщиной 40 мм, с использованием дефектоскопа EPOCH 650 и раздельно-совмещенного преобразователя DHC709-RM (5 МГц, диам. 12,7 мм] . На Рис. 3 изображен донный эхо-сигнал от отливки, в правой части экрана, с незначительными поверхностными помехами и шумом вдоль базовой линии. На Рис. 4 изображен сигнал от дефекта (пустоты), который быстро определяется на фоне шума.

Рис. 3 Бездефектная зона отливки.

Рис. 4 Индикатор пористости.

При контроле качества отливок, дефектоскопы чаще всего используются для выявления пустот, пористости, включений; некоторые пользователи также имеют потребность в выявлении трещин. Процедуры контроля трещин должны быть разработаны с учетом геометрической формы литых изделий, местоположения, размера и ориентации предполагаемых трещин, с использованием соответствующих опорных образцов, имеющих известные, или искусственно нанесенные дефекты. Прямые преобразователи используются в случае, если поверхность трещины параллельна контактной поверхности. Наклонные преобразователи используются тогда, когда трещина расположена перпендикулярно или под наклоном к контактной поверхности. Имейте в виду, что по причине малой скорости ультразвука в чугунном литье и цветных металлах, углы ввода луча призм, используемых при контроле стали, будут меньше. Эти углы должны быть пересчитаны с помощью закона Снеллиуса в случае, если традиционные стальные призмы используются на других материалах.

Измерение степени шаровидности отливок

Прецизионные толщиномеры Olympus — оптимальный вариант для измерения степени шаровидности, поскольку могут напрямую считывать скорость звука в материале на основе введенного значения толщины объекта. Сюда входят толщиномеры 72DL PLUS, 38DL PLUS и 45MG с ПО для одноэлементных преобразователей. Опции повышенного проникновения толщиномеров 38DL PLUS и 45MG рекомендуется использовать в случае, если толщина металла превышает 12,5 мм. Также можно использовать любой дефектоскоп Olympus серии EPOCH; потребуется калибровка скорости звука в материале. Подробнее об измерении степени шаровидности читайте в инструкции по применению Измерение степени шаровидности в литейном чугуне.