Сырая нефть является важным энергетическим сырьем, но в чистом виде ее практически не используют, поскольку это неэффективно и даже опасно. Добытую нефть подвергают очистке и переработке для производства нефтепродуктов.

На первом этапе переработки, сырая нефть нагревается до высоких температур и помещается в основание ректификационной колонны (или в другую технологическую установку). При нагреве в ректификационной колонне нефть разделяется на различные компоненты (фракции): бензин, дизельное топливо, керосин и др. Температура перегонки нефтепродуктов колеблется в пределах от 30 °C до 565 °C и даже более. Такие высокие температуры поверхности усложняют контроль оборудования нефтеперерабатывающих предприятий.

Проблема: Слишком горячие поверхности для проведения контроля

Периодический ультразвуковой контроль толщины необходим для выявления коррозии и других дефектов, которые могут привести к останову или повреждению оборудования. Поскольку процесс нефтепереработки происходит постоянно, машинное оборудование невозможно охладить без остановки всего процесса. Горячие поверхности могут легко разрушить преобразователь; поскольку большинство из них рассчитано на температуру до 50 °C.

Решение: Высокотемпературные преобразователи

Материал линии задержки раздельно-совмещенных ПЭП служит теплоизолирующей прокладкой между активным элементом ПЭП и горячей поверхностью объекта. Высокотемпературные преобразователи, такие как D790, могут использоваться на горячих поверхностях до 500 °C при непродолжительном контакте (до 5 секунд).

Раздельно-совмещенные преобразователи для измерения коррозионного утонения в заданном температурном режиме.

Проблема: Изменение скорости звука в материале

Точность ультразвуковых измерений зависит, в частности, от скорости распространения звука в материале. Чем выше температура, тем ниже будет скорость распространения звука в материале, что повлияет на достоверность результатов измерений толщины. Согласно ASTM E797-95, скорость звука в углеродистой стали уменьшается на «приблизительно 1% при увеличении температуры на 55 °C».

Чтобы решить данную проблему, некоторые контролеры выполняют калибровку толщиномера или дефектоскопа на горячем образце. Для нагрева образец прикладывается к контролируемой трубе или резервуару. Однако, такая процедура занимает много времени, а температура образца не совсем точно соответствует температуре измеряемого материала, – что может привести к погрешности измерения.

Как вариант, можно взять результаты измерений толщины и вручную рассчитать поправку на температуру/толщину объекта контроля. Данная методика занимает много времени, и оператор не может видеть реальное значение толщины непосредственно во время контроля.

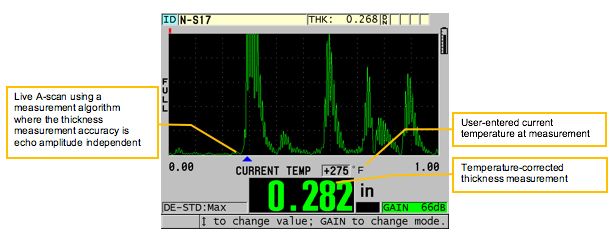

Решение: Автоматическая температурная компенсация

Предшественник Olympus, Panametrics NDT, предложил решение данной проблемы еще 15 лет назад. Современный ультразвуковой толщиномер 38DL PLUS® имеет функцию температурной компенсации (стандартная опция), которая позволяет калибровать прибор при комнатной температуре простым введением температур измеряемого материала. Толщиномер автоматически компенсирует изменения скорости звука при нагреве и отображает скорректированное по температуре значение толщины. Простое в использовании программное обеспечение не требует длительного времени на настройку, поэтому вы можете быстро откалибровать прибор и выполнить измерения нагретых деталей. Все просто.

См. также

8 советов, как оптимизировать толщинометрию на горячих поверхностях

Ультразвуковой контроль высокотемпературных объектов