Видеоэндоскопы далеко вышли за рамки простых инструментов визуализации. Современные высокотехнологичные промышленные видеоэндоскопы предлагают расширенные функции, позволяющие повысить точность и надежность контроля деталей и агрегатных узлов в газотурбинных двигателях.

Здесь мы расскажем о двух возможностях современных видеоэндоскопов, которые позволяют операторам еще больше доверять результатам измерений.

1. Стерео-измерения

Первой усовершенствованной функцией видеоэндоскопа, обеспечивающей точность полученных изображений при диагностике авиационных двигателей, является стереоизмерение.

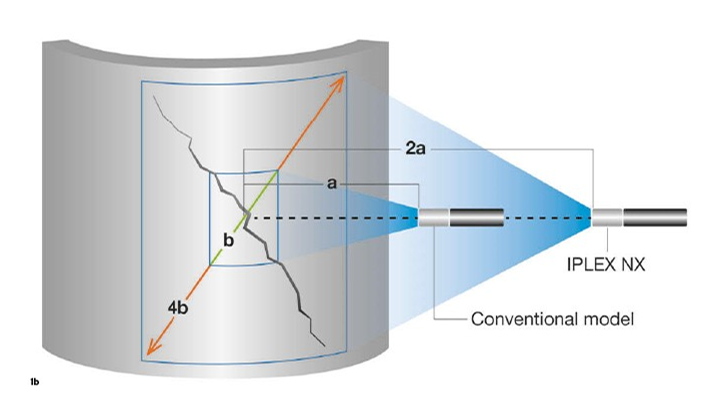

В комбинации с высококачественной оптикой, функция стереоизмерения позволяет пользователю количественно измерять дефекты в трехмерном пространстве независимо от угла между наконечником зонда и целью и типа отражателя. Кроме того, стереоизмерение с видеоэндоскопом IPLEX™ NX обеспечивает в 4 раза большее поле зрения и большую глубину резкости по сравнению с обычными моделями.

Как это помогает в работе операторам? Стерео измерение дает следующие преимущества:

Повышенная вероятность обнаружения: расширенное поле зрения и глубина резкости позволяют видеть и измерять дефекты на большем расстоянии по сравнению с обычными зондами, что повышает вероятность обнаружения. В конце концов, вы не можете измерить то, чего не видите.

Прецизионные измерения: современные видеоэндоскопы используют «умные» технологии для повышения прецизионности стереоизмерений. Наш видеоэндоскоп IPLEX NX, например, использует взаимно однозначное соответствие между зондом и стерео-адаптером, что позволяет алгоритму измерения уменьшить диапазон ошибок, возникающих при увеличении расстояния между наконечником зонда до цели. Оптимизированные оптические элементы и датчик изображения также помогают выбрать лучшую точку измерения для получения повторяемых результатов.

Быстрый контроль: Быстрый контроль означает получение надежных результатов с первого раза. Качество результатов стереоизмерений зависит от расстояния между наконечником зонда и целью; современные видеоэндоскопы, такие как IPLEX NX, могут в режиме реального времени отображать расстояние до цели в трехмерном пространстве еще до начала выполнения измерений. Данная функция измерения расстояния до нескольких точек на поверхности объекта (Multi Spot-Ranging) обеспечивает более быстрый и надежный контроль.

Расширенные функции измерения нашего промышленного видеоэндоскопа IPLEX NX (a) позволяют проводить детальные измерения на большем расстоянии (b).

Multi Spot-Ranging |

2. 3D-моделирование

Даже с расширенными возможностями стереоизмерения, точность и прецизионность контроля по-прежнему зависят от того, насколько точно установлены опорные точки и точки измерения. Установка этих параметров может быть сложной задачей в некоторых ситуациях, например, при измерении деталей сложной формы, в сложных условиях освещения и на неровных поверхностях.

Как современные видеоэндоскопы обеспечивают прецизионность выбора точек? Ответ: 3D-моделирование.

Например, функция 3D-моделирования нашего видеоэндоскопа IPLEX NX позволяет легче визуализировать форму критических компонентов. Различные 3D-изображения, в дополнение к стандартным 2D-стереоизображениям, дают более глубокое понимание о цели. Другие преимущества 3D-моделирования:

Мощный инструмент визуализации: Визуализация опорной плоскости, например, позволяет быстро определить выступы и впадины с помощью значений расстояния и цветных 3D моделей.

2D- и 3D-соединение в реальном времени: Выбор пикселей обновляется в режиме реального времени между стандартным 2D стереопредставлением и 3D-моделированием. Это позволяет операторам визуально подтвердить, что выбранный пиксель находится там, где он должен быть в 3D пространстве, что снижает риск неправильного расположения точек и необходимости повторного измерения.

Виртуальное разрезание 3D-моделей: С помощью этой функции вы можете легко убрать из 3D-модели ненужные участки, чтобы сосредоточиться на критических зонах.

Теперь, когда у вас есть представление о стереоизмерении и 3D-моделировании, мы расскажем, как эти усовершенствованные инструменты визуализации помогают контролерам на практике. Ниже приведен пример визуально-измерительного контроля в аэрокосмической промышленности.

Анализ примера из практики: Измерение радиальных зазоров турбин авиационных ГТД с помощью современных видеоэндоскопов

Измерение радиального зазора в турбине авиационного двигателя — задача сложная, но необходимая. Это требует правильного размещения опорных точек, а результаты могут привести к важным заключениям относительно эффективности или даже безопасности эксплуатации авиационного двигателя.

Для тех, кто не знает, при измерении радиального зазора рассчитывается расстояние между концами лопастей турбины (например, в ступени компрессора высокого давления) и корпусом двигателя.

В газовых турбинах, радиальный зазор между пером лопатки и корпусом важен для работы двигателя. Без достаточного зазора, лопатки могут быть повреждены. Слишком большой зазор приведет к снижению компрессии и падению эффективности двигателя.

Поэтому очень важно, чтобы радиальный зазор в турбине ГТД оставался в пределах спецификаций на протяжении всего срока службы двигателя.

Трудности измерения радиальных зазоров с использованием стандартного видеоэндоскопа

Измерить радиальный зазор с помощью обычного видеоэндоскопа может быть непросто.

И вот почему: увеличение области обзора означает удаление от целевого объекта в пределах глубины резкости объектива. Наибольшее расстояние от цели для стандартного зонда составляет около 20 мм (0,8 дюйма). За пределами этого расстояния точность измерения значительно падает. В некоторых случаях, измерение невозможно.

Но как получить точные и прецизионные измерения?

При измерении любой ответственной детали с помощью видеоэндоскопа необходимо учитывать два фактора: размер исследуемого объекта и расстояние до него. Эти ключевые факторы могут повлиять на точность результатов контроля, поэтому перед началом измерения необходимо знать расстояние от наконечника зонда до объекта.

Преимущества измерения радиального зазора с помощью современных видеоэндоскопов

Современные видеоэндоскопы легко решают эту проблему, определяя расстояние от наконечника зонда до цели (или расстояние по оси Z) до начала измерения.

Измеряя Z-расстояния всех пикселей стереоизображения, видеоэндоскоп может представлять образцы этих расстояний в реальном времени, выделяя до пяти отдельных Z-значений в любой области стереоизображения. Это помогает понять профиль поверхности и получить важные детали для уверенного выполнения измерений.

Данная функция существенно облегчает измерение радиального зазора, поскольку угол между видеоэндоскопом и зазором может вызвать неправильное восприятие границ зазора. По этой причине измерение радиального зазора принимается как измерение зазора по глубине или высоте. Для этого измерения, необходимо установить опорную плоскость на известной поверхности и выполнить измерения перпендикулярно этой плоскости.

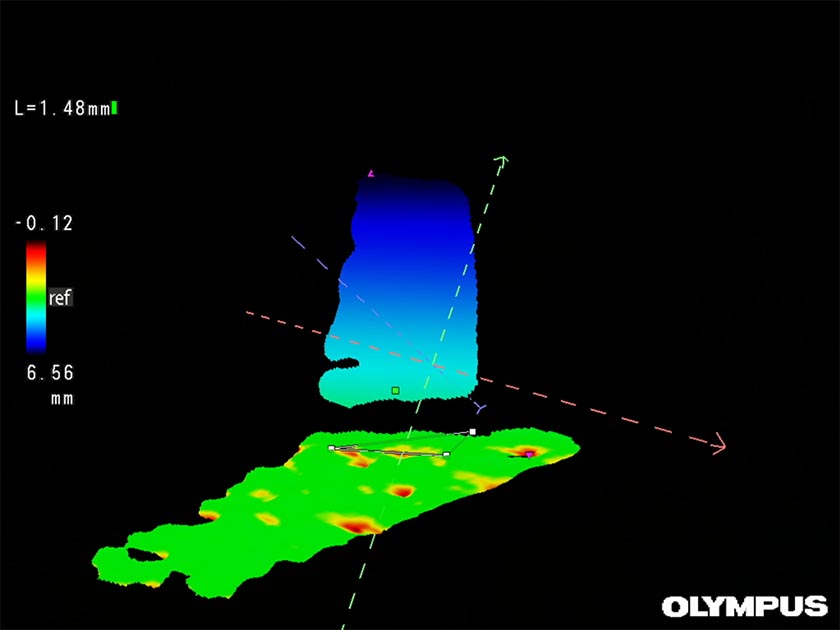

2D стереоизображение и 3D модель зазора между торцом лопатки и корпусом двигателя.

Чтобы увидеть, как это выглядит на практике, смотрите изображение выше. Здесь представлены 2D стереоизображение и 3D модель лопатки компрессора рядом с корпусом двигателя. Изображение получено с помощью нашего промышленного видеоэндоскопа IPLEX NX, способного выполнять точные измерения с расстояния до 60 мм от наконечника до цели.

Здесь, опорная плоскость определена на плоской поверхности корпуса. Вы можете быстро проверить правильность ориентации плоскости, переключившись в режим 3D. Для большей наглядности вы можете добавить цветовую маркировку, как показано на изображении ниже.

Цветовая маркировка в 3D-модели показывает, где расположены точки на поверхности: ниже или выше заданного треугольника опорной плоскости. Зеленый: в опорной плоскости. Красный: ниже. Синий: выше.

Если вы уверены, что плоскость определена правильно, измерить радиальный зазор очень легко. На изображении выше, выбранный пиксель находится на расстоянии 1,48 мм от опорной плоскости, обозначенной треугольником.

Современные видеоэндоскопы обеспечивают безопасность полетов

Диагностика авиационных двигателей необходима для обеспечения безопасности и эффективности воздушных перевозок. Возможности прецизионного визуального контроля — стереоизмерение и 3D-моделирование — дают уверенность в диагностике и измерении объектов авиакосмической промышленности.

См. также

Видео: 3D-моделирование IPLEX NX

Примечание по применению: Эндоскопический контроль реактивных двигателей коммерческих самолетов

Брошюра: Промышленные видеоэндоскопы IPLEX NX

Связаться с нами