Контроль и обеспечение качества (КК/ОК) сварных швов играет важную роль на предприятиях, занимающихся производством лекарственных средств. Однако данный процесс не всегда бывает простым, поскольку технологические трубы могут иметь тысячи швов и соединений в труднодоступных местах. Всего один некачественный шов может стать причиной коррозии, течи или загрязнения.

Предотвращение загрязнения на производственных линиях лекарственных средств является одной из главных целей надлежащей производственной практики (GMP). Соблюдение требований надлежащей производственной практики является обязательным в фармацевтической отрасли, поскольку исключает попадание к потребителю некачественной или имеющей несоответствующий состав продукции. Требования надлежащей производственной практики включают внедрение строгого технического обслуживания оборудования и протоколов очистки, а также проверок контроля качества и аудита с оформлением подробной документации.

Дистанционный визуальный контроль: важный инструмент надлежащей производственной практики

Сложными объектами контроля могут быть сварные швы на технологических трубах из нержавеющей стали выполненные как вручную, так и автоматическим способом. Для выявления внутренних дефектов в сварном шве и основном материале широко используются методы ультразвуковой и рентгеновской дефектоскопии. После завершения сварки и термической обработки дефектоскопистам необходимо осмотреть внутренний диаметр (ВД) и корень сварного шва. Ввиду ограниченного доступа дистанционный визуальный контроль является наиболее эффективным решением НК.

Инструменты дистанционного визуального контроля (RVI), в частности бороскопы и видеоэндоскопы, позволяют удостовериться, что вся трубопроводная сеть и сварные швы соответствуют назначению, правилам сварки и отраслевым стандартам. Далее вы узнаете, когда оптимальнее всего использовать RVI на фармацевтическом производстве и с помощью каких функций видеоэндоскопа можно увеличить эффективность визуального контроля сварных швов труб из нержавеющей стали.

3 способа использования видеоэндоскопов для контроля качества технологических трубопроводов

1. После первоначальной установки оборудования, ремонта или наращивания мощностей

Перед первым запуском, во время расширения завода или ремонтных работ дефектоскописты могут использовать оборудование RVI для проверки сварных соединений, требующих валидации, в частности:

- качества обработки поверхности внутреннего диаметра (ВД);

- дефектов в области корня сварного шва (т.е. подрез в корне шва, неполное проплавление в корне шва, прожог и т.д.);

- зоны термического влияния (ЗТВ) около шва (т.е. цветовые различия в соответствии с ASME BPE 2016);

- геометрического несоответствия сварной трубы, в частности высоты выпуклости шва, перекрытия сварного шва и т.д.

Как видеоэндоскопы IPLEX™ способствуют эффективному контролю сварных соединений технологических труб

Для контроля сварных швов в запутанной сети технологического трубопровода первой задачей является приобретение надлежащего оборудования RVI. Наши видеоэндоскопы имеют следующие функции:

- Видеоэндоскопы Olympus оснащены вводимыми трубками разного диаметра (от 4 мм) и длины (до 30 метров), которые обеспечивают прямой доступ для визуального осмотра корня шва и ВД труб из нержавеющей стали, имеющих сложную форму и множество разветвлений.

- Указанные на трубах числа означают место каждого сварного соединения, и эти числа можно использовать в соответствующих изображениях и видеозаписях в рамках контроля. С помощью нашего сопутствующего программного обеспечения InHelp™ Inspection Assist для видеоэндоскопов серии IPLEX можно сортировать файлы в соответствии с местоположением производственной линии, на которой выполнен сварной шов. Это облегчает прослеживаемость и запись данных в журнал контроля.

- Дополнительный источник УФ-света можно использовать в комбинации с капиллярным

контролем для выявления дефектов поверхностей, которые невозможно увидеть и

обнаружить в белом свете.

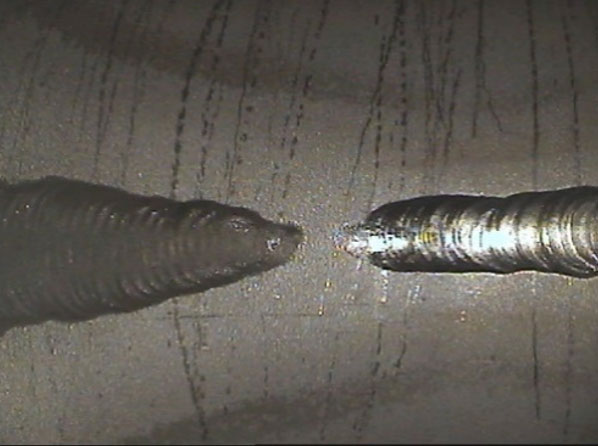

Контроль сварного соединения в трубе из нержавеющей стали с помощью видеоэндоскопа выявила неполное проплавление в корне шва

- С помощью широкоугольных оптических адаптеров, в частности насадки на линзу прямого видения под углом 220°, можно получить полный вид профиля ВД сварного шва и тем самым увеличить эффективность и скорость контроля без ущерба для вероятности обнаружения (достоверности).

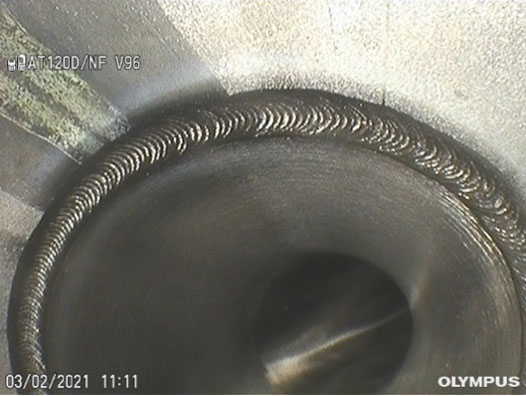

Видеоэндоскопический контроль сварного шва с помощью широкоугольного оптического адаптера 220 град. (слева) и оптического адаптера прямого видения 120 град. (справа)

Адаптер 220° позволяет увидеть состояние всего сварного шва спереди и сзади.

2. После очистки перед обработкой новой партии или переналадки для обработки нового продукта

Необходимо, чтобы сварные швы и поверхности внутри технологических трубопроводов не мешали движению пропускаемых через них продуктов. В случае застревания продукта возможна порча или загрязнение последующих продуктов, отправляемых по трубопроводу. Сварные швы, прямое колено и места соединения труб являются основными проблемными зонами, в которых скапливаются остатки.

После завершения очистки оборудования перед сменой партии или продукта рекомендуется выполнить RVI, чтобы проверить наличие остатков и исключить перекрестное загрязнение в труднодоступных проблемных участках. Для контроля чистоты всех сварных швов, расположенных в местах, контактирующих с поступающим продуктом, дефектоскописты могут использовать видеоэндоскоп или бороскоп. Региональные регулирующие органы, в частности агентство FDA, рекомендуют регулярно выполнять такой контроль.

Способы, позволяющие упростить проверку скопления остатков

Упростить проверку скопления остатков в области сварного шва, прямого колена и места соединения позволяют некоторые функции видеоэндоскопа/бороскопа.

- Для обеспечения быстрого и в то же время тщательного контроля можно использовать

широкоугольный оптический адаптер, который позволяет получать панорамное

изображение внутренних поверхностей трубы и видеть остатки лекарственных

средств прямо на экране видеоэндоскопа.

Остатки внутри трубы на экране видеоэндоскопа

- При исследовании поверхностей с высокой отражательной способностью, например

труб из нержавеющей стали, с помощью видеоэндоскопа или бороскопа возможно

образование ореола. Обычно для обеспечения хорошей видимости операторы

регулируют яркость освещения вручную. Наши видеэндооскопы IPLEX оснащены

специальной технологией, позволяющей решить эту проблему.

- Процессор PulsarPic™ взаимодействует с системой подсветки и автоматически изменяет уровень яркости, обеспечивая четкое и резкое изображение.

- Технология обработки изображений WiDER™ поддерживает расширенный динамический диапазон, который обеспечивает хорошую видимость в темных участках, даже при низкой яркости.

- Это позволяет быстро передвигаться к цели исследования по сложной сети труб, проходить углы и суженные участки. Благодаря чувствительному наконечнику эндоскопа TrueFeel™ можно точно контролировать его движение с помощью джойстика или сенсорного экрана.

- Для оформления всей необходимой документации в соответствии с требованиями надлежащей производственной практики доступно программное обеспечение InHelp, которое предоставляет удобную систему управления данными контроля и функции ведения отчетности. Для надлежащего ведения документации заводам рекомендуется присваивать индивидуальные номера для каждого местоположения цели и сохранять видеозаписи и изображения каждого контроля, полученные с помощью видеоэндоскопа. Нажимая на соответствующие изображения, полученные в ходе контроля, можно включить их в подробный отчет, который легко создать с помощью пользовательского шаблона.

Управление чувствительным наконечником TrueFeel с помощью сенсорного экрана видеоэндоскопа IPLEX GX/GT

3. Периодический контроль: выявление коррозии и целостность конструкции

Производственное оборудование на фармацевтических предприятиях подвержено коррозии и другим проблемам, связанным с целостностью конструкции. Периодически необходимо осуществлять контроль текущей по трубам технической воды в отношении токсичных примесей. Причиной такого загрязнения могут быть микроорганизмы, скапливающиеся в местах питтинговой коррозии, рост которых приводит к образованию биологических остатков в технологическом оборудовании.

Для обеспечения гигиенической чистоты технического трубопровода контроль сварных соединений и труднодоступных участков в рамках планового профилактического технического обслуживания рекомендуется проводить с помощью видеоэндоскопов и бороскопов.

Ультрафиолетовый свет помогает обнаруживать микроорганизмы

Бороскопы или видеоэндоскопы, оснащенные источником УФ-света, значительно облегчают процесс обнаружения микроорганизмов в технических трубах, резервуарах и цистернах.

- Колонии микроорганизмов трудно обнаружить в белом свете. Видеоэндоскопы IPLEX оснащены модулем УФ-освещения, который обеспечивает успешное выполнение этого этапа контроля. Видеоэндоскоп с УФ-источником света позволяет увидеть органический материал благодаря его флуоресцентным свойствам.

Чеклист по выполнению контроля с помощью видеоэндоскопа или бороскопа на фармацевтическом производстве

Ниже представлены мои рекомендации по проведению контроля труб из нержавеющей стали или другого оборудования.

- Выбирайте вводимую трубку соответствующей длины и диаметра. В продаже имеются видеоэндоскопы и бороскопы с вводимыми трубками разной длины и диаметра.

- Выбирайте адаптер оптического наконечника в соответствии с вашими потребностями. Я рекомендую использовать линзу «рыбий глаз» 220° для быстрого эффективного контроля с высокой степенью достоверности.

- Поддерживайте чистоту во время и после контроля: для удаления загрязнений протирайте рабочую часть видеоэндоскопа изопропиловым спиртом (IPA) до и после использования.

- Проверка целостности сварного шва. Перед использованием проверьте правильность настройки баланса белого. Точная цветопередача крайне важна для выявления обесцвечивания зоны термического влияния и определения ее соответствия критериям приемлемости.

- Регулируйте яркость источника света, чтобы уменьшить ореол внутри светоотражающих труб из нержавеющей стали, резервуаров и цистерн. Видеоэндоскопы IPLEX оснащены источниками света, поддерживающими функцию динамической регулировки яркости, и выполняют ее автоматически.

- Тщательно осматривайте сварные швы труб. Для этого поворачивайте вводимую трубку с адаптером бокового вида. Для осмотра труб большого диаметра используйте устройство для центрирования, обеспечивающее размещение вводимой трубки вдоль центральной оси трубы.

- Тщательно документируйте и записывайте данные контроля. Сохраняйте все полученные изображения и видеозаписи сварных соединений в качестве подтверждающих документов для оценки контроля качества и аудита.

В следующей статье я подробнее расскажу об использовании программного обеспечения InHelp Inspect Assist для упрощения процесса ведения документации по контролю в соответствии с нормами. Следите за новостями!

См. также

Контроль загрязнений на линии обработки фармацевтических препаратов

Разработка и производство медицинского оборудования: контроль компонентов и медицинских изделий

Бороскопы и оборудование для визуального контроля от компании Olympus