Разделение металлических и неметаллических частиц и распознавание незагрязняющих частиц.

В пятой части нашего блога мы расскажем, как отличить отражающие (металлические) частицы от неотражающих (неметаллических), и как идентифицировать волокна (незагрязняющие частицы). Здесь вы узнаете, какое место в общей процедуре контроля промышленной чистоты занимает процесс разделения отражающих и неотражающих частиц и идентификации волокон:

- Подготовка

- Экстракция

- Фильтрация

- Сушка и взвешивание

- Контроль

- Получение изображения

- Обнаружение частиц

- Измерение размеров частиц и классификация

- Экстраполяция и нормирование количества частиц

- Определение уровня загрязненности

- Расшифровка кода чистоты

- Подтверждение максимального значения

- Разделение отражающих и неотражающих частиц

- Идентификация волокон

- Анализ результатов

- Создание отчета

Разделение отражающих и неотражающих частиц

Металлические частицы — более твердые, чем неметаллические, и могут наносить гораздо более сильные повреждения другим материалам.

Металлические и неметаллические частицы различаются по степени отражения от них падающего света. Падающий свет, попадающий на мембрану фильтра и неметаллические частицы, рассеивается только диффузно. Вне зависимости от характера падающего света, отраженный свет не поляризован. Даже если падающий свет поляризован, при анализе поляризации с помощью камеры эффект теряется. Мембрана фильтра всегда ярче, чем частицы на ней.

Когда падающий свет попадает на металлическую частицу, мы можем наблюдать реальное светоотражение. (Такое отражение света от металлической поверхности не меняет характер поляризации света.) Это различие используется в классическом методе контроля чистоты. Поляризация отраженного света может анализироваться с помощью камеры: металлические частицы становятся очень яркими, когда поляризатор и анализатор занимают положения параллельно друг другу.

В рамках классического метода обнаружения металлических частиц требуется два изображения (Рис. 1). На первом изображении обнаруживаются все частицы, а на втором — выделяются металлические частицы. В промежутке между получением двух изображений необходимо выполнить поворот анализатора на 90°. Это отнимает дополнительное время и требует специальных настроек и совмещения двух изображений.

|  |

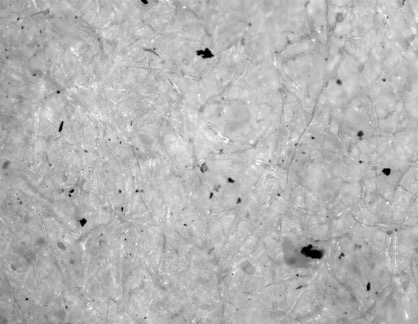

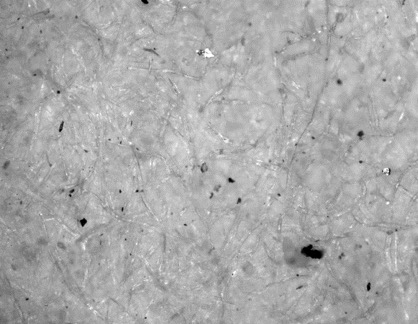

Рис. 1. Слева: мембрана фильтра со всеми обнаруженными частицами, которые отображаются темными пятнами. Справа: металлические частицы на мембране фильтра отображены светлыми пятнами.

Новый процесс с созданием одного изображения

В нашей системе контроля промышленной чистоты CIX используется инновационный метод, который позволяет выполнять сбор всей необходимой информации при получении всего одного снимка. В рамках этого запатентованного метода падающий луч света является поляризованным. Поляризация одной полосы светового спектра меняется с помощью замедляющей фазовой пластины, в результате чего поляризация падающего света различается для разных цветов.

Диффузное отражение света от неметаллических частиц на мембране фильтра идентично таковому в классическом методе анализа (Рис. 2). Отраженный свет не поляризован ни в одной цветовой гамме и не требует анализа. Цвет мембраны фильтра ярче, чем темные частицы на ней.

Рис. 2. Диффузное отражение света от неметаллических частиц при наблюдении через систему контроля промышленной чистоты Olympus CIX

Фактическое отражение света от металлических частиц также соответствует таковому при классическом методе анализа, и сохраняется поляризация света (Рис. 3). Благодаря тому, что известна степень поляризации для каждого цвета, металлические частицы могут быть обнаружены непосредственно на цветном изображении — металлические частицы выделяются только в определенной цветовой гамме.

Рис. 3. Фактическое отражение света от металлических частиц при наблюдении через систему контроля промышленной чистоты Olympus CIX

При использовании системы CIX для выполнения разделения отражающих (металлических) и неотражающих (неметаллических) частиц достаточно одного цветного изображения. Второе изображение, для которого необходим поворот анализатора, получать не требуется. Этот метод предполагает использование цельной конструкции без движущихся и вращающихся механических частей и позволяет значительно сэкономить время, необходимое для проведения анализа.

Идентификация волокон

Частицы — это примеси, смываемые с поверхности образца. Однако волокна зачастую имеют другой характер происхождения: рабочая одежда, ткани или пыль в лаборатории. Тканевые волокна, как правило, не представляют критической угрозы функционированию технического компонента, поэтому в процессе оценки чистоты их следует идентифицировать и подсчитывать отдельно.

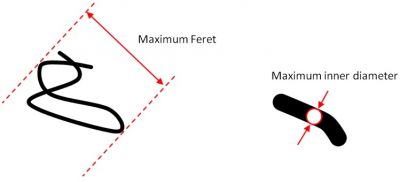

Для волокон характерна продолговатая форма (Рис. 4). Соотношение длины и ширины волокон называется волокнистостью и должно находиться в диапазоне от 10:1 до 20:1 (в зависимости от применимого стандарта). Это означает, что волокна должны быть сильно удлиненными (по сравнению с другими исследуемыми волокнами, например волокнами асбеста, каждое из которых прямое, как игла, но при этом коэффициент волокнистости не должен превышать 3:1). |

Волокна на мембране фильтра могут быть не строго прямыми, а скрученными. По этой причине метод измерения по максимальному диаметру Ферета не является эффективным для определения длины волокна (Рис. 5). На первом этапе длину волокна можно рассчитать как соотношение его площади и максимального внутреннего диаметра (Рис. 5). Это возможно при условии, что волокно имеет одинаковую ширину по всей длине. |

Более точные измерения длины волокна основаны на анализе его структуры и вычислении длины распрямленного волокна (Рис. 6). Это требует колоссальных затрат времени и не может быть выполнено для каждого обнаруженного волокна. |

Завершив все этапы процедуры контроля промышленной чистоты, связанные с визуализацией и сбором данных, мы готовы перейти к анализу результатов и формированию отчетов. См. последнюю часть нашего блога Технологический процесс обеспечения промышленной чистоты — Часть 6: Анализ результатов и создание отчета.

См. также

Технологический процесс обеспечения промышленной чистоты – Часть 1

Технологический процесс обеспечения промышленной чистоты – Часть 2

Технологический процесс обеспечения промышленной чистоты – Часть 3

Технологический процесс обеспечения промышленной чистоты – Часть 4