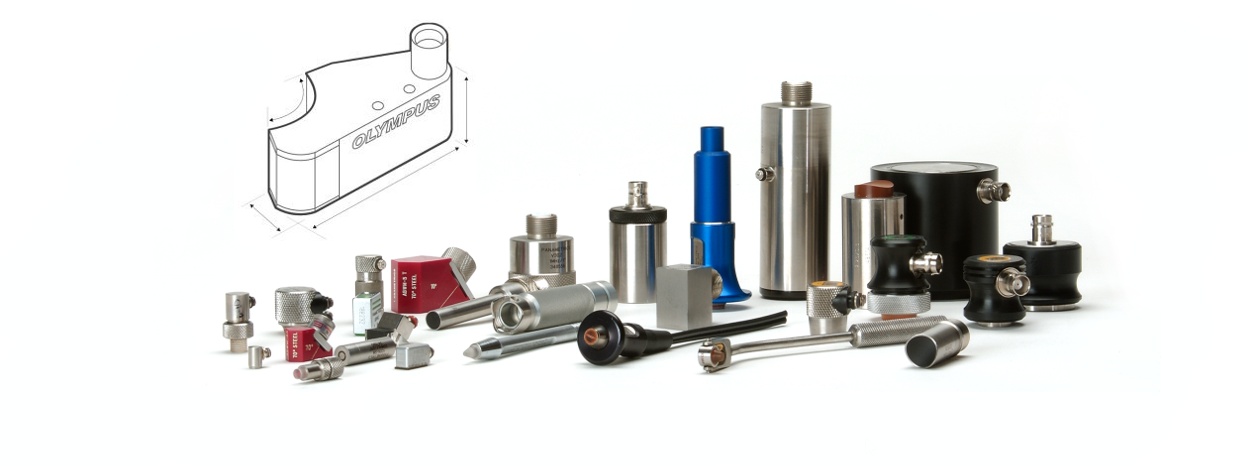

Вот уже несколько десятилетий мы создаем датчики и специализированные решения, отвечающие уникальным требованиям наших клиентов. Сегодня мы реализовали возможности, которые позволяют тестировать новые датчики на месте и убедиться, что решения соответствуют потребностям наших клиентов.

Большинство датчиков являются узкоспециализированными решениями, например, для контроля коммерческих и военных объектов, требующего конфиденциальности и высокой квалификации персонала. В нашу команду экспертов по проектированию датчиков входят специалисты по продуктам и приложениям, а также инженеры-разработчики, имеющие более, чем 100- летний совместный опыт работы с датчиками.

Наша команда специализируется на разработке решений с использованием передовых технологий — традиционный УЗК, УЗК с фазированной решеткой (УЗК ФР), вихретоковый контроль (ВТК) и контроль клеевых соединений. Мы поддерживаем наших клиентов во всех отраслях, включая энергетику, нефть и газ, транспорт (автомобильный, железнодорожный, аэрокосмический) и производство.

На сегодняшний день, наша команда разработала и изготовила 25 000 датчиков нестандартных конструкций с помощью таких усовершенствованных инструментов, как:

- Токарные станки с ЧПУ

- 3D-печать/аддитивное производство

- Координатно-измерительная машина FaroArm®

- Программа моделирования CIVA NDT

- И, конечно, наша линейка дефектоскопов и дефектоскопов композитных материалов

Как мы решаем сложные задачи дефектоскопии

Клиенты обращаются к нам за индивидуальными решениями, обычно уже опробовав готовые варианты, которые не дали желаемых результатов. Им нужна помощь в преодолении некоторых ограничений, таких как, ограничения относительно пространства и размера, сложная геометрия деталей, сложные для контроля материалы, короткое время цикла проверки и строгие требования к изображению/габаритам.

Индивидуальный проект начинается тогда, когда мы получаем от клиента запрос с описанием проблемы. При необходимости, мы просим клиента прислать нам тестовые образцы с информацией о дефектах. Наши специалисты сначала проводят на этих образцах тестирование существующих технологий, чтобы понять, что необходимо для решения проблемы. Затем, совместно с заказчиком, они разрабатывают решение с учетом ограничений, предусмотренных особенностями контроля. Сюда входят рекомендации относительно выбора преобразователя, инструментов, сканера и/или соответствующего устройства, и, возможно, индивидуально разработанного решения. Заказчик получает отчет об испытаниях и последующую поддержку, лично ((или онлайн)).

Работа в контексте пандемии COVID-19

В условиях ограничений, связанных с COVID-19, мы проводим виртуальные демонстрации наших решений.Мы планируем и дальше предлагать эту услугу нашим клиентам, которые могут знакомиться с нашими приборами в режиме реального времени и даже присутствовать при контроле тех иных иных компонентов через платформы общего доступа (Microsoft Teams, Skype for Business, WebEx и TeamViewer). Поскольку мы заботимся о безопасности ваших данных, мы предлагаем специальную учетную запись Протокол управления передачей (TCP) для обработки информации, содержащейся в Международных правилах торговли оружием (ITAR); это включает в себя зашифрованную электронную почту и решения Microsoft для безопасного сотрудничества с клиентами.

От частного к общему — Инновации, ориентированные на результат

Знаете ли вы, что наш стандартный гибкий ФР-преобразователь был создан в результате разработки индивидуального решения? И хотя сейчас ФР-преобразователи используются для контроля гибов труб, изначально мотивацией к их разработке было создание датчика с фазированной решеткой, который бы адаптировался к сложной геометрии изделий из армированных углеродным волокном полимерных композиционных материалов (CFRP).

Решение для контроля изделий со сложной геометрией

Ультразвуковой контроль объектов сложной геометрической формы выполнить достаточно сложно. Для проверки таких компонентов, обычные ультразвуковые преобразователи должны располагаться перпендикулярно поверхности в каждой точке сбора данных. Этот процесс контроля выполняется медленнее, и есть риск пропустить дефекты между точками сбора данных. Ультразвуковой контроль с фазированной решеткой (УЗК ФР) позволяет быстро и с высоким разрешением сканировать большие площади, но стандартные ФР-преобразователи являются жесткими и не приспособлены к сложным формам компонентов.

Контроль можно улучшить и упростить, используя гибкий ФР-преобразователь, повторяющий изгибы детали, так что элементы ПЭП в процессе сканирования остаются перпендикулярными поверхности. Эта уникальная функция снижает потребность в сложных схемах сканирования, увеличивает охват скана, упрощает интерпретацию данных и минимизирует требования к контрольно-измерительному оборудованию.

Разработка нового преобразователя

Первое исследование было проведено для анализа текущих ультразвуковых методов, используемых для контроля радиусов изделий из углепластика (CFRP), в частности использование одноэлементных УЗ-преобразователей и иммерсионных ФР-преобразователей с изогнутой матрицей. Испытания проводились на образце из CFRP с двумя плоскими участками и радиусом закругления 25 мм.

Шаг 1: Проверка действующей методологии ультразвукового контроля

На Рис. 1 представлен УЗ-преобразователь, установленный на радиусе кривизны и ориентированный перпендикулярно внутреннему радиусу для наблюдения донного эхо-сигнала. Обратите внимание, что контроль очень чувствителен к ориентации, и неопытный пользователь может легко пропустить известные дефекты.

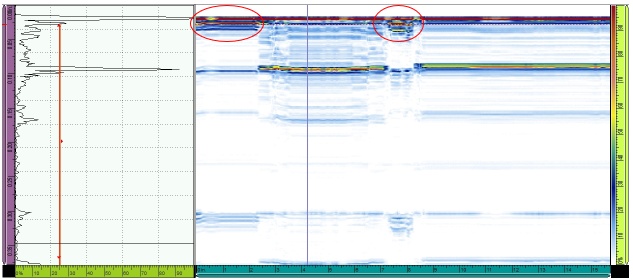

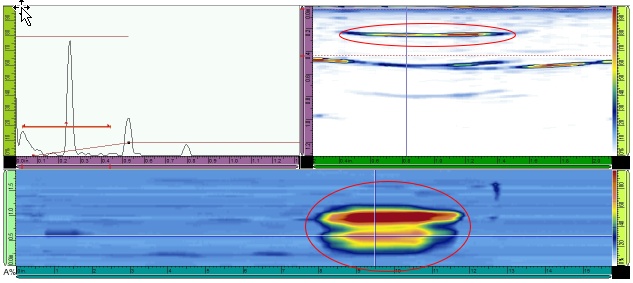

На Рис. 2 представлены A-скан и B-скан, кодированные по длине детали. Было обнаружено два дефекта (выделены красным) в месте, где потеря донного эхо-сигнала и отражатель кажутся ближе по времени.

Шаг 2: Проверка методологии контроля с помощью изогнутого ФР-преобразователя

Контроль с помощью изогнутого иммерсионного ФР-преобразователя потребовал более сложной настройки и сбора данных. Был использован держатель ПЭП для механического позиционирования решетки на определенном водном пути и ориентации по радиусу. На Рис. 3 показана конфигурация до погружения в водяную цистерну.

Рис. 3 – Вогнутый ФР-преобразователь (25 мм) в держателе, установленный для контроля радиуса CFRP.

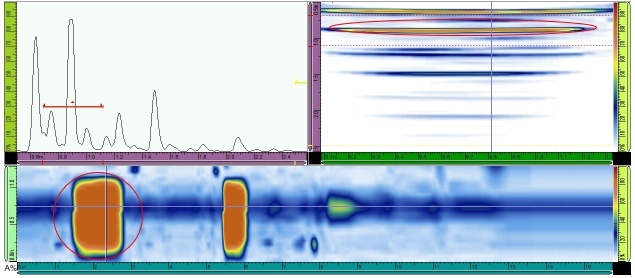

На Рис. 4 представлены A-скан, B-скан и C-скан, полученные с использованием вогнутого ПФР. Сложности данной конфигурации включали: выбор водного УЗ-пути, обнаружение донного эхо-сигнала и измерение размера дефекта. На B-скане отражатель (12,7 мм) растягивается в зависимости от выбранного водного пути и виртуальной апертуры (кол-ва элементов). Зона покрытия также существенно меняется в зависимости от водного пути, глубины резкости и размера диафрагмы.

Индивидуальное решение — Гибкий ФР-преобразователь

Как было сказано выше, в случае сложной геометрии объекта, следует использовать очень маленький преобразователь для детального контроля образца из углепластика (CFRP) . Основываясь на результатах исследования с использованием традиционных УЗ-ПЭП и изогнутых ПФР, наша команда спроектировала гибкий ФР-преобразователь для эффективного контроля на искривленных поверхностях.

Шаг 3: Проверка прочности конструкции гибкого ПФР

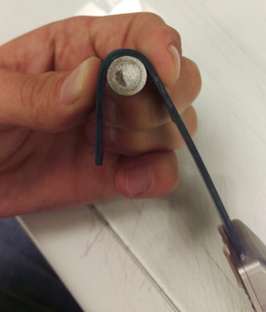

Перед началом контроля деталей из углепластика, гибкий ПФР был протестирован на пределы вогнутости и выпуклости. В каждом испытании преобразователь изгибали вокруг детали известного диаметра, а затем проверяли его целостность. На Рис. 5 гибкий ПФР изогнут вокруг цилиндрической детали диаметром 12,7 мм; преобразователь не поврежден.

На Рис. 6 представлен выпуклый ПФР (элементы обращены наружу) изогнутый вокруг цилиндра диаметром 40 мм; без повреждений.

Эти тесты позволили инженерам определить ограничения в безопасном использовании гибкого ПФР. Дальнейшее сгибание решетки привело к потере чувствительности отдельных элементов и разрыву материала ПФР.

Шаг 4: Проверка результатов контроля гибкого ПФР

Испытания на прочность при изгибе показали, что ПФР можно использовать в вогнутом положении на НД радиуса закругления 25 мм детали из углепластика (CFRP). На Рис. 7 показана конфигурация для контроля детали из углепластика (CFRP) с помощью гибкого ПФР, удерживаемого на радиусе кривизны 25 мм.

На Рис. 8 представлены акустические данные A-скана, B-скана и C-скана, полученные с помощью гибкого ПФР. Преимущества данного контроля: полный охват радиуса, точные измерения дефектов и простая механическая настройка. На B-скане, результаты для отражателя (12,7 мм) лишь немного превышали фактическое значение (15,9 мм), что намного точнее данных, полученных вогнутым иммерсионным преобразователем. Зона покрытия намного шире, а данные намного легче интерпретировать, поскольку результаты включают часть первой плоской зоны, радиус, и часть второй плоской зоны детали.

Гибкость за пределами контроля углепластика

В результате анализа трех методов контроля (с использованием одноэлементных УЗ-ПЭП, изогнутых иммерсионных ПФР и гибкого ПФР) мы пришли к выводу, что гибкая ФР-матрица — самый простой в реализации метод, обеспечивающий получение достоверных данных. Гибкий ПФР удобен для контроля контактным методом в малых объемах с использованием практически любого дефектоскопа Olympus.

Мы быстро оценили преимущества преобразователя для некоторых задач, например, для контроля гибов труб. Способность преобразователя генерировать данные C-скан помогает пользователям быстро оценить влияние коррозии в пределах зоны, экономя время и средства клиентов.

В результате появился сканер FlexoFORM™, использующий гибкий ПФР для коррозионного мониторинга колен труб. Решение включает в себя 64-элементный гибкий ПФР (7,5 МГц) с шагом 1 мм и подъемом 7 мм, размещенный в водяной призме. Водяная призма обеспечивает оптимальный акустический контакт на объектах сложной формы и защищает преобразователь. Это эффективное и экономичное решение для контроля колен труб.

На сегодняшний день, это единственные решения в нашей линейке продуктов, интегрирующие гибкие ПФР. Тем не менее они представляют хороший потенциал для дальнейшего развития в рамках контроля углепластиков, пластиков, таких как полиэтилен высокой плотности (HDPE), и других деталей со сложной геометрией.

Вы можете проконсультироваться со специалистами нашей группы разработчиков по поводу ваших конкретных требований. Для этого, заполните форму Запрос специальных ФР-преобразователей и призм или свяжитесь с нами напрямую.

См. также

Специализированные решения Olympus

Связаться с нами