ASM International — некоммерческая профессиональная организация, ориентированная на предоставление своим членам и сообществу ученых-материаловедов научных, инженерных и технических знаний. В своих учебных и экспериментальных лабораториях сотрудники ASM International ежедневно работают над инновационными решениями контроля в целях обеспечения высокого качества на производстве.

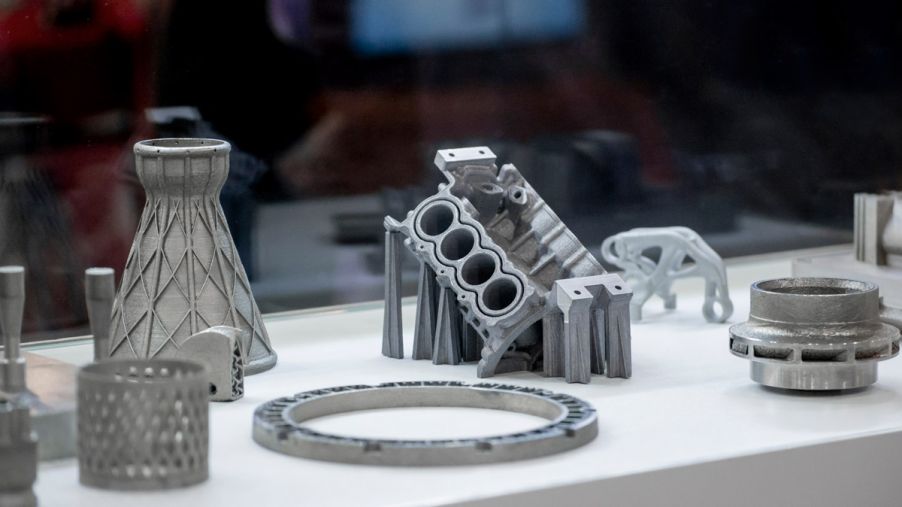

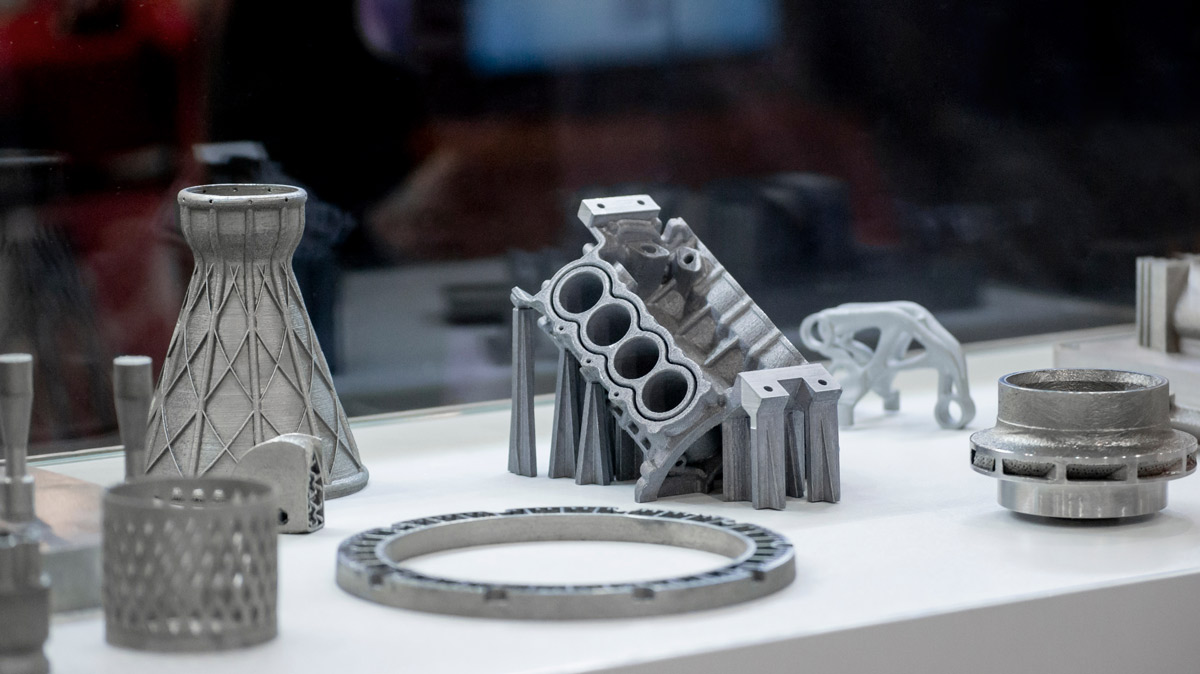

Одна из технологий, над которой сейчас работает ASM International — это сплавление металла в порошковом слое лазерным лучом (PBF-LB/M), аддитивный производственный процесс, при котором лазер используется для сварки порошкового материала и формирования трехмерного объекта. То есть, это 3D-печать, но для металлических изделий. Одна из задач, над которой работает сейчас ASM International — найти способ оценки качества деталей, напечатанных на 3D-принтере.

Принцип технологии лазерного спекания порошковых материалов

Процесс начинается с нанесения металлического порошка на основной материал. Очень тонкий лазер избирательно нагревает порошкообразный материал, сваривая вместе детали. Выполняя тысячи — а то и больше, в зависимости от детали — крошечных сварных швов для создания нескольких слоев и убирая неиспользованный порошковый материал, пользователи могут создать металлический объект в 3D.

Весь процесс контролируется компьютером, и для каждой создаваемой детали необходимо правильно настроить около 200 параметров. Неправильная настройка может привести к возникновению проблем в производственном процессе и низкому качеству деталей. Например, при неправильной настройке системы могут возникнуть пустоты и пористость. Дефекты могут ослабить конечную деталь и вызвать преждевременный выход из строя.

Существуют специальные технологии для оценки качества деталей, произведенных методом лазерного сплавления порошковых материалов (L-PBF). Одна из наиболее широко используемых — это компьютерная томография, или КТ. КТ использует рентгеновские лучи для захвата двумерных изображений (срезов детали). Полученные срезы затем можно реконструировать в 3D-рендеринг, чтобы пользователь мог просматривать внешние и внутренние элементы детали. Несмотря на свою эффективность, данный метод является времязатратным. А в аддитивном производстве, скорость и эффективность имеют решающее значение.

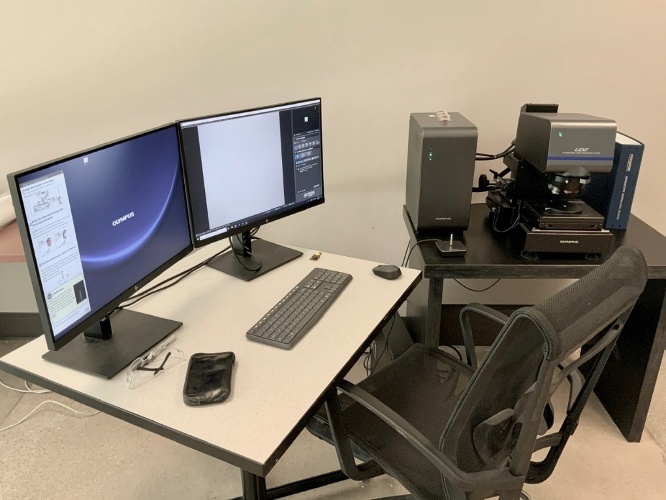

Проведение эксперимента с помощью лазерного сканирующего конфокального микроскопа

Лазерный конфокальный микроскоп LEXT™ OLS5000 от Olympus в лаборатории ASM. Микроскоп OLS5000 используется во многих приложениях контроля для измерения формы и шероховатости поверхности образца на субмикронном уровне. Преимущества микроскопа: скорость, простота использования, длинное рабочее расстояние и точное воспроизведение.

Джон Пепплер [John Peppler], главный металлург и руководитель лаборатории ASM International, использовал микроскоп OLS5000 для ускорения процесса L-PBF. В частности, он использовал микроскоп OLS5000 для определения формы сварного шва, а затем сравнил результаты с результатами компьютерной томографии.

Оценка качества 3D-печатных деталей на наличие дефектов

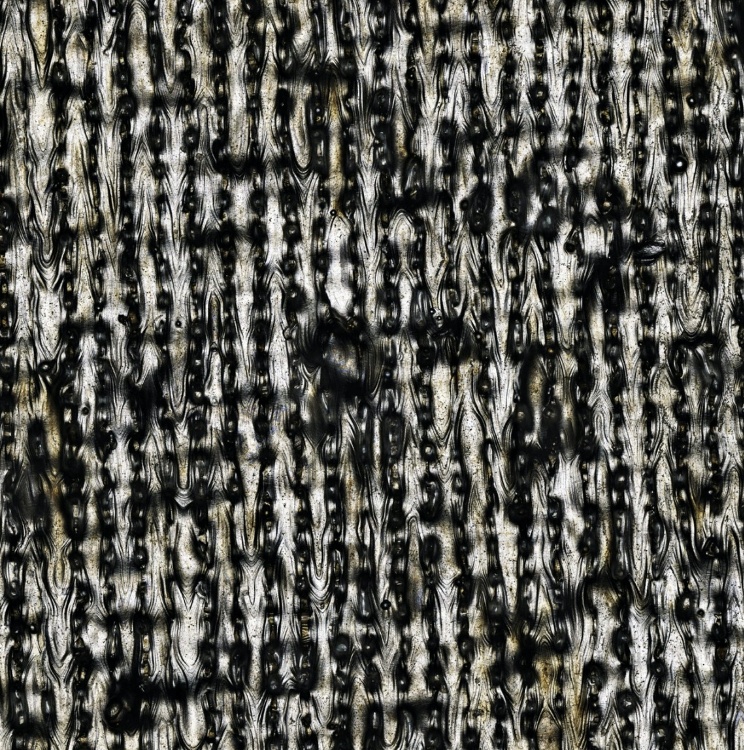

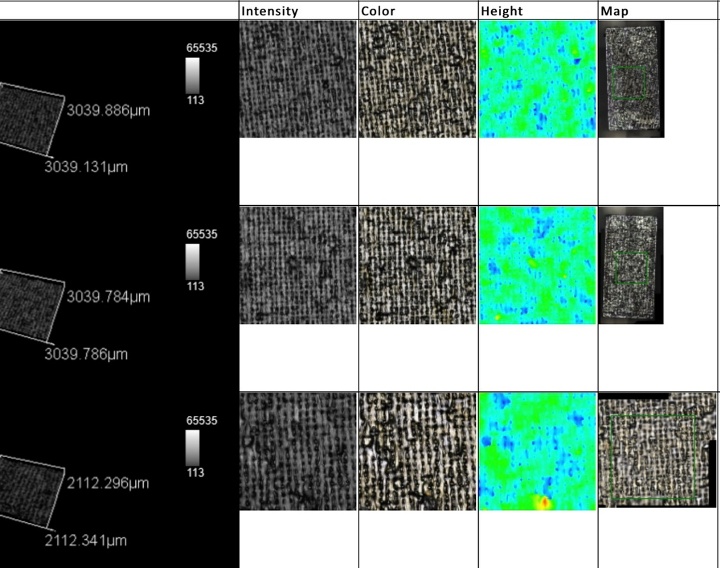

На верхнем слое напечатанной детали показаны наложенные сварные швы. Форма сварных швов и промежутки между ними имеют большое значение при выявлении и оценке потенциальных дефектов, и анализ таких форм — сильная сторона микроскопа OLS5000.

Настройка и полный анализ компонента с использованием компьютерной томографии занимает около 3 часов. С микроскопом OLS5000, потребуется 1 час для сканирования площади размером 3 мм × 3 мм и определения шероховатости поверхности. Кроме того, Пепплер использовал микроскоп OLS5000 для измерения линейных профилей детали — каждое из этих сканирований заняло всего пару минут.

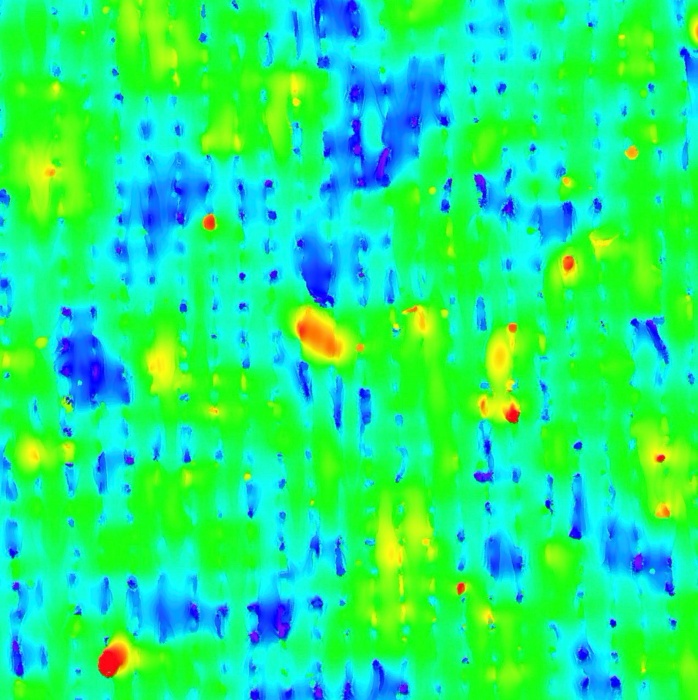

Цветное изображение зоны 3 мм × 3 мм, полученное с помощью объектива 50X с длинным рабочим расстоянием. |  Карта высот той же зоны, что представлена на изображении слева. |

Хотя данные OLS5000 не показывают полного внутреннего состояния детали, они эффективны для оценки пиков и впадин на поверхности детали. Микроскоп позволяет пользователям видеть «впадины», путем выполнения измерений на определенной глубине под поверхностью детали, а затем отображая эти измерения. Картирование, обеспечиваемое лазерным микроскопом, может помочь улучшить качество компонентов, поскольку позволяет проверить правильность работы системы L-BPF. Например, при наличии больших пустот между сварными швами на верхнем слое, которых не должно быть, можно разумно предположить, что такие зазоры существуют и внутри детали, поэтому необходимо проверить целостность детали с помощью компьютерной томографии (КТ).

Изображения, полученные микроскопом OLS5000 и созданные из трех сканирований зоны 3 × 3 мм, отображают интенсивность, цвет, карту высот.

Тонкая настройка системы L-PBF

Способность микроскопа OLS5000 быстро выполнять линейные измерения шероховатости поверхности может помочь правильно настроить систему в ходе конфигурации настроек. Каждое устройство L-PBF имеет набор параметров, которые необходимо правильно настроить для создания деталей высочайшего качества. Настройка параметров часто осуществляется методом проб и ошибок; использование эффективных решений контроля могут ускорить этот процесс.

Серия линейных профилей высоты сварных швов, полученных методом L-PBF. Впадины между двумя соседними валиками (слоями) шва значительно глубже, чем верхний слой, что указывает на наличие дефекта.

Ключевые факторы, которые должны быть измерены — это количество, расположение и глубина впадин в объекте. Благодаря высокому разрешению и бесконтактному измерению на основе лазера, микроскоп точно измеряет глубину даже узких впадин между сварными швами. Пепплер надеется, что на основе картирования линейных сканирований он сможет создать инструмент, который поможет производителям точно настроить свои устройства LBPF не только для формы, но и для внутренней прочности изделия. Даже если микроскоп OLS5000 не может заменить компьютерную томографию, он может существенно повысить эффективность процесса настройки и обеспечения качества.

Заключение

Лазерное спекание порошковых материалов и аналогичные методы аддитивного производства быстро набирают популярность. Возможность 3D-печати металлических объектов сложной геометрической формы без ковки или фрезерования привлекает многих производителей. Однако, по мере развития, передовые технологии производства должны поддерживаться усовершенствованными технологиями контроля. Сотрудничество между ASM International и компанией Olympus нацелено на совместный поиск инновационных решений путем комбинации передового оборудования и квалифицированных преподавателей и ученых.

См. также

Краткое руководство по быстрому количественному XRD-анализу

Это невероятно! Olympus XRD уже на Марсе!

5 преимуществ дифрактометров Olympus перед традиционными системами XRD

Связаться с нами