Железнодорожный транспорт появился почти 500 лет назад и считается одним из самых древних видов транспорта. Ввиду устаревания инфраструктуры, железные дороги требуют постоянного и точного мониторинга для обеспечения транспортной целостности и безопасности.

Существует множество технологий неразрушающего контроля (НК) для оценки состояния железнодорожных путей и компонентов подвижного состава. Здесь нельзя не упомянуть о методе «car knocker» (остукивание контрольным молотком), в основе которого используется акустический резонанс для выявления трещин в дисках и ободах колесных пар; или о керосино-меловом методе, используемом для выявления усталостных трещин на оси и на ступице колеса локомотива. На сегодняшний день, ультразвуковой контроль (УЗК) является наиболее популярным и предпочтительным методом НК в железнодорожной отрасли.

Ультразвуковой контроль использует высокочастотные направленные звуковые волны для измерения толщины материала, выявления скрытых дефектов или анализа свойств материалов. В УЗК используется преобразователь, который генерирует и/или принимает ультразвуковые сигналы, пройденные через металл, а также дефектоскоп для обработки результатов. Ультразвуковая дефектоскопия применяется во многих областях, но особенно важен данный метод в железнодорожной отрасли.

Контроль рельсов

Со временем, на рельсах появляются несплошности вследствие производственного дефекта или длительной эксплуатации. Эти несплошности могут привести к катастрофическим последствиям при несвоевременном их обнаружении; поэтому очень важно проводить плановое техническое обслуживание и мероприятия по технике безопасности. В большинстве случаев, процедура ультразвукового контроля железнодорожного пути выполняется в два этапа: первое транспортное средство выявляет дефекты, а следующее за ним транспортное средство выполняет вторичный контроль. При обнаружении потенциального дефекта во время первого прохода, его координаты сообщаются оператору вторичного контроля. Оператор проверяет наличие дефекта и, в случае обнаружения, отправляет отчет в железнодорожную станцию для устранения неисправностей.

Другой распространенный метод контроля рельсов – «портативный». Оператор шагает по шпалам и толкает перед собой дефектоскопную тележку, просматривая результаты анализа на мониторе. В обоих методах контроля используются прямые и наклонные преобразователи для выявления потенциальных дефектов и несплошностей в рельсах.

Выявление несплошностей

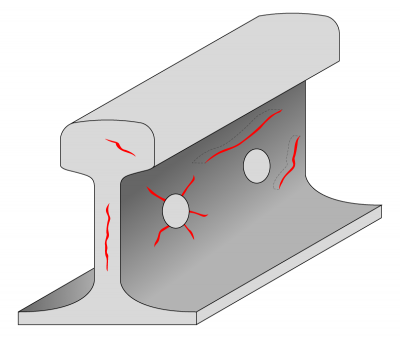

Типичные эксплуатационные дефекты, возникающие по элементам сечения рельса: отделение головки рельса, горизонтальные продольные трещины в головке рельса, поперечные изломы, неравномерный износ головки рельса, выкрашивание металла на поверхности катания головки рельса, трещины от болтовых отверстий. Отделение головки рельса, а также горизонтальные продольные трещины в головке рельса легко выявляются с помощью ультразвукового дефектоскопа и прямого ПЭП (2,25 МГц / 12,7 мм), как например A106S, расположенного на осевой линии рельса. При рассмотрении вернувшегося сигнала, отделение головки рельса подтверждается потерей донного эхо-сигнала, который является отражением УЗ-сигнала от поверхности подошвы рельса.

Дефекты в зоне болтовых стыков и поперечные несплошности обычно выявляются с помощью наклонных ПЭП (2,25 МГц / 12,7 мм), например A540S в комбинации с ABSA-5T-X. Трещины от болтовых отверстий часто распространяются под углом 45°, поэтому их легко выявить с помощью наклонного ПЭП с углом ввода 45°. Однако, для выявления поперечных несплошностей и изломов требуется наклонный преобразователь с бОльшим углом ввода (обычно 60°–80°). Возможность обнаружения увеличивается для несплошностей с наклоном вниз в направлении движения.

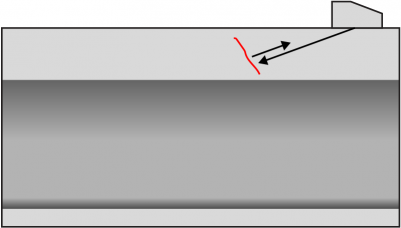

Наклонный преобразователь с наружным углом скоса, работающий в теневом режиме, наиболее эффективен для выявления изломов. Используются, как правило, наклонные преобразователи с углом ввода 60°, где излучающий ПЭП имеет угол скоса 30° в сторону внутренней колеи, а принимающий ПЭП расположен вблизи внутренней колеи. Отраженный сигнал, приходящий на приемник, указывает на отсутствие дефектов. Прерванный сигнал говорит о наличии несплошностей. Для обеспечения максимальной надежности обнаружения, сканирование под углом должно выполняться в обоих направлениях.

Заключение

Ультразвуковая дефектоскопия является эффективным и надежным методом контроля компонентов железнодорожной инфраструктуры. Данная технология обеспечивает надежность и безопасность железнодорожных перевозок по всему миру.

.jpg?rev=2D3E)