Промышленные видеоэндоскопы продолжают совершенствоваться благодаря расширенным функциям, таким как визуализация с высоким разрешением и стереоизмерения. Эти функции помогают специалистам получать более точные измерения RVI, однако по-прежнему степень точности зависит от одного фактора: насколько правильно специалист выбирает контрольные точки и точки измерения.

Что же может помочь специалистам в выборе правильных точек? Ответ — 3D моделирование. Прочтите нашу статью, чтобы узнать об этом подробнее.

Представления 3D моделирования для помощи в выборе точек измерения

Современные RVI-инструменты, такие как видеоэндоскоп IPLEX™ NX, формируют несколько типов 3D смоделированных представлений, упрощающих процесс задания точек измерения и контрольных точек.

Три полезных функции:

1. Вращение 3D модели

Одной из неоценимых функций является возможность вращения 3D модели для рассмотрения измеряемого объекта с разных сторон.

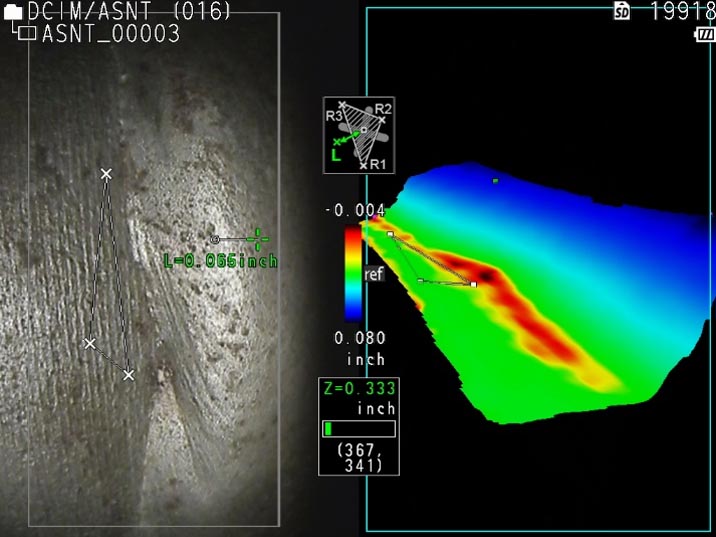

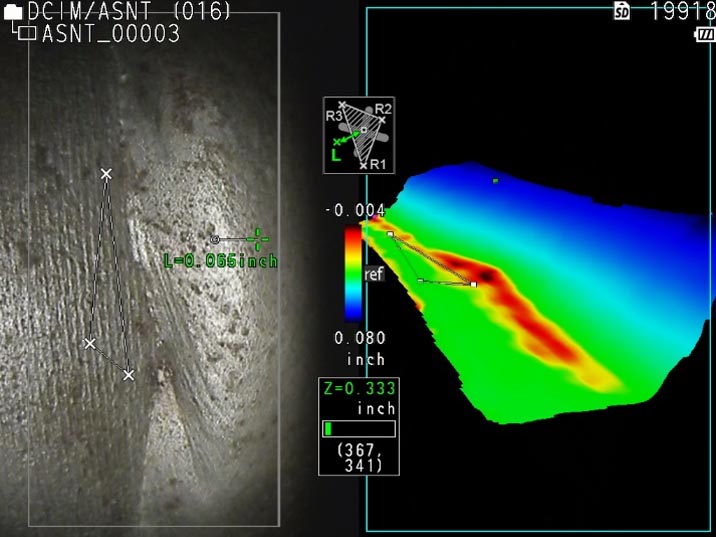

Для наглядности, давайте представим, что вы выполняете измерение расстояния от точки до линии на краю лопатки авиационной турбины. Вы выполнили захват 2D изображения лопатки (слева на рисунке ниже), но точно не понятно, находятся ли точки измерения строго на краю лопатки.

Как это проверить? Просто повернуть модель и увеличить изображение. На повернутой и увеличенной 3D модели видно, что линия измерений не достигает края лопатки. Теперь вы можете с уверенностью подтвердить положения точек.

Край лопатки авиационной турбины. Поворачивая 3D модель лопатки (изображение справа), можно детально рассмотреть форму лопатки и с точностью установить положение точек измерения.

2. Картирование по глубине

Еще одной полезной функцией 3D моделирования является картирование по глубине (также называемое цветовым картированием). Как ясно из названия, картирование по глубине позволяет вам увидеть перепады глубин за счет их размечения разными цветами.

Использовать картирование по глубине можно двумя способами:

- Измерять расстояние от края до мишени

- Измерять расстояния относительно опорной плоскости

Последний особенно полезен при проведении контроля качества сварных швов, поскольку позволяет быстрее анализировать такие дефекты, как швы с подрезом. Подрез — это углубление, выплавленное в основном металле у пяты сварного шва. Поиск таких углублений значительно упрощается при использовании цветокодированного изображения.

Посмотрите, как легко заметить подрез на изображении ниже. Область, находящаяся ниже опорной плоскости, обозначенной треугольником, выделена красным цветом (подрез), а область, находящаяся на одном уровне с опорной плоскостью — зеленым. Такое четкое визуальное представление помогает вам подтверждать размещение точек на стереоизображении (слева).

Слева: стереоизображение сварного шва. Справа: 3D модель сварного шва с картированием по глубине. Цвета наглядно обозначают местоположение подреза. Зеленый: вровень с опорной плоскостью (контрольная область). Красный: ниже уровня опорной плоскости (подрез).

3. Получение срезов

Получение срезов — еще одна полезная функция 3D моделирования. Простыми словами, функция получения срезов удаляет объекты, загораживающие поле зрения, позволяя подробно рассмотреть область интереса. Это особенно полезно при проведении контролей на авиационном производстве, когда видеоэндоскопы вводятся в очень узкие просветы с ограниченным полем зрения.

Например, на изображении ниже видно выемку-дефект, обнаруженную при контроле авиационного двигателя. Лопатка статора справа блокирует обзор, осложняя выполнение измерений. Чтобы сфокусироваться на объекте измерений, достаточно просто активировать функцию получения срезов для удаления мешающей лопатки статора с изображения.

Лопатка статора (обведена красным) загораживает обзор.

В результате вы получаете профиль 3D модели (справа), на котором отчетливо видно линию вдоль края объекта измерения. Такой вид профиля облегчает установку точек измерения в правильном месте. Вы также можете увеличить или уменьшить изображение с помощью сенсорного экрана для более детального рассмотрения модели.

Узнать больше о 3D моделировании для выполнения измерений с помощью видеоэндоскопа

Хотите увидеть, как работает 3D моделирование? Посмотрите краткую видео-демонстрацию ниже или свяжитесь с нами для получения полного демонстрационного видео.

Также ниже вы можете посмотреть презентацию о 3D моделировании «Преимущества 3D визуализации для видеоизмерений в высоком разрешении».

См. также

Брошюра: Промышленные видеоэндоскопы IPLEX NX

Новейшие технологии в области RVI и 3D стереоизмерений

Связаться с нами