用于各种领域(如工业材料、食品包装和日用品)的薄膜表面都经过处理和加工,增加了透明度、光泽度、防水性、防污性和其他各种功能,以适应不同的应用。

虽然有时会通过将薄膜对着光检查表面光泽度和透过薄膜的可见度来对表面处理进行目测评估,但也需要对薄膜表面结构的差异进行定量评估。

在量化薄膜表面差异时,习惯做法是通过表面粗糙度测量作为评估表面结构的定量指标。Sa、Sdq和Sdr是典型的表面粗糙度参数,用于评估高度(Z)方向的表面特性。但表面粗糙度(高度)只是薄膜结构视觉感知的一个因素。精细图案和在平面(XY)方向延伸的图案的结构也有显著影响。

大多数表面粗糙度参数都会评估高度分量,而只有Sal(自相关长度)和Str(结构方位比)是用来评估平面分量的参数。

量化表面处理薄膜的结构差异——一项实验

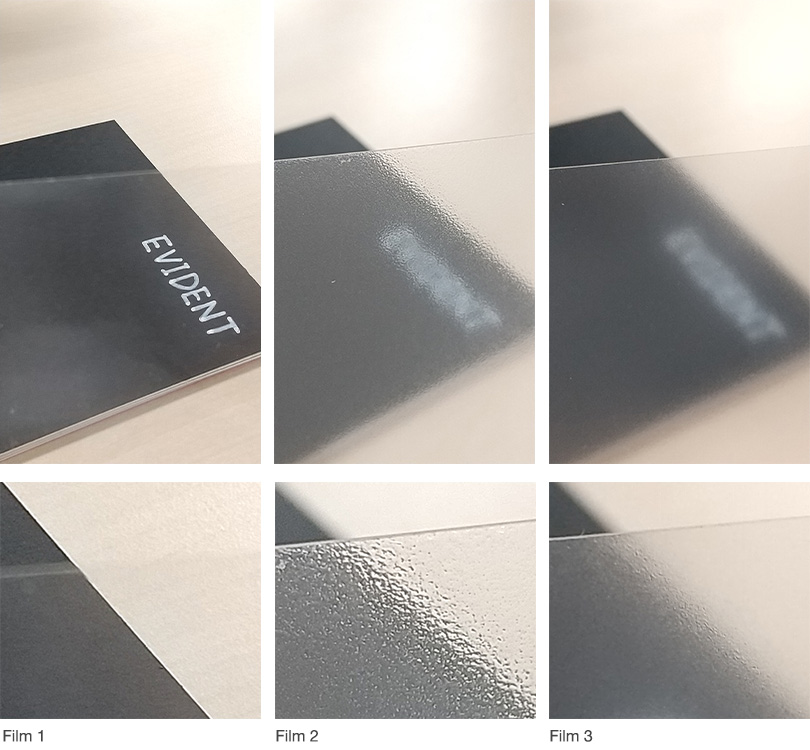

为了加深您了解这些平面方向参数如何帮助您测量薄膜表面结构,我们进行了一项实验,比较了三种具有不同结构外观的薄膜。

薄膜1(文字透过薄膜看起来是清晰的)与薄膜2和3(文字透过薄膜看起来是模糊的)具有不同的视觉纹理。让我们来探究一下,如果用平面方向参数Sal和Str来量化这三种薄膜,结果会如何。

Sal和Str概述

在深入研究实验数据之前,我们先来回顾一下每个参数的基础知识。

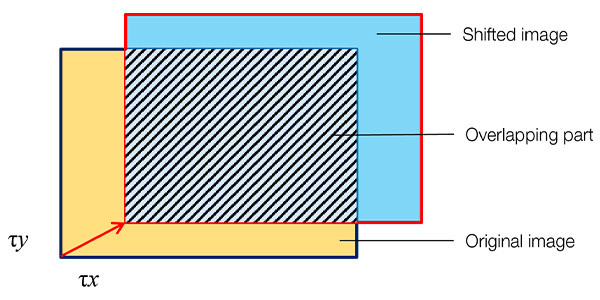

Sal(自相关长度)是通过在水平方向(τx, τy)移动不平整图像来衡量其与原始图像相似(或相异)的程度。换言之,它表示图像移动前后的相似程度。它是以长度为单位表示表面不平度(如条纹和颗粒)的密度数值指标。

量化结果的步骤如下:

- 不平整图像在水平方向(τx, τy)上移动一个像素。

-

在对下图中重叠阴影区域的高度值进行移动和乘法运算后,进行一系列进一步的运算,如归一化。这些过程称为自相关运算。这样,一幅从原始图像转换而来的自相关图像就创建完成了。

创建自相关图像的过程。

- 自相关函数(ACF)的数学表达式为:

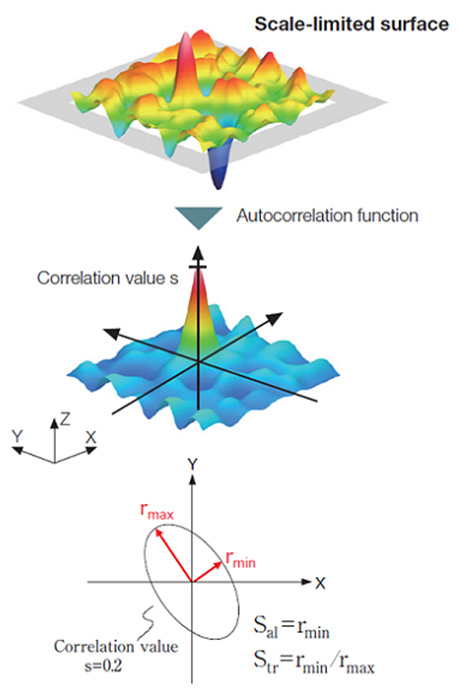

- 自相关图像中衰减到相关值s(0 ≤ s < 1,如果未指定,则s = 0.2)的最近横向距离(rmin)即为Sal值。

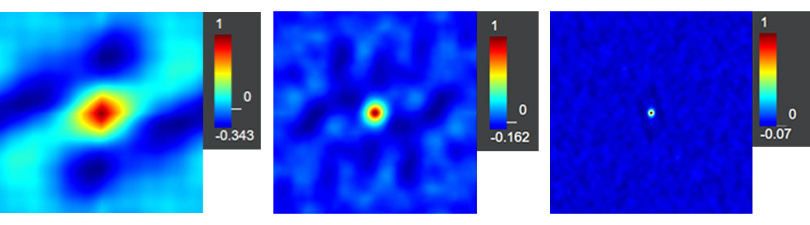

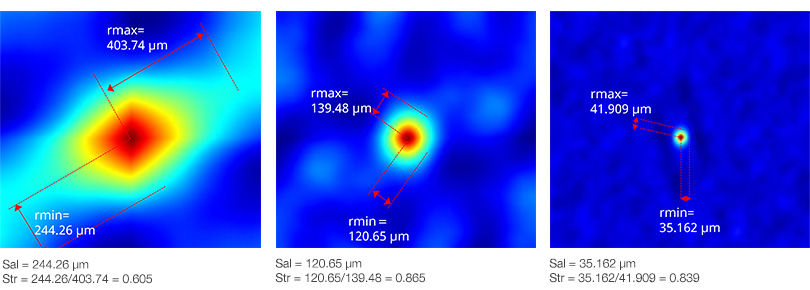

Str(结构方位比)是指在自相关图像中衰减到相关值s(0 ≤ s < 1,如果未指定,则s = 0.2)的最远横向距离(rmax)与自相关图像中的Sal (rmin)之比。

下面是三维(3D)视图中的Sal和Str:

下面是二维(2D)视图中的Sal和Str:

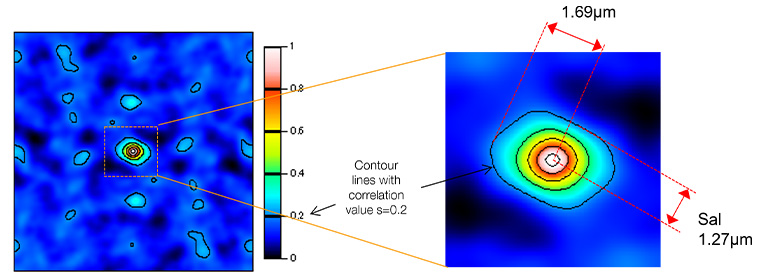

Sal = 1.27 μm。 Str = 1.27/1.69 = 0.752。

对于Sal,值越小,表面不平度越陡,值越大,形状越平缓。Str范围从0到1,Str > 0.5通常表示强各向同性*,反之,Str < 0.3表示强各向异性**。

* 特性和分布在任何方向上的独立性。在这种情况下,它指的是形状的分布在所有方向上都均匀分布且无偏。

** 特性或分布在某个方向上的依赖性。在这种情况下,它指的是形状的分布按特定方向展开。

通过3D激光扫描显微镜评估3种薄膜表面

在本实验中,我首先使用LEXT OLS5100 3D激光共焦显微镜直观确认了三种薄膜的三维表面状况。

为采集3D数据,OLS5100显微镜使用405 nm紫色激光束扫描样品表面。专用的LEXT物镜能适应405 nm波长并尽量减少像差,因此可以清晰地捕获传统光学显微镜和普通激光显微镜难以捕获的微小图案和缺陷。此外,光学系统进行的是非接触式测量,因此,即使检测的是薄膜等柔软样品,也无需担心会造成表面损坏。

从左到右依次排列的LEXT专用物镜:10X低放大倍率物镜,20X、50X和100X高性能物镜,以及20X、50X和100X长工作距离物镜。

红色激光(658 nm:0.26 μm线和空间)。 |

紫色激光(405 nm:0.12 μm线和空间)。 |

此外,OLS5100显微镜还能根据ISO 25178进行可靠的表面粗糙度分析,评估参数Sal和Str(表面粗糙度的特有参数),并将多幅图像拼接成一幅图像,以采集高精度的宽视场数据。您甚至可以在宏观图上指定拼接图像的区域,以方便分析表面结构。

最后一项特性在下面的步骤中进行了演示,我创建了一幅拼接图像,以采集更大范围内薄膜表面的表面粗糙度数据。

从更广的视角捕获表面粗糙度数据

肉眼可见的极限尺寸约为0.1至0.2 mm,而薄膜表面上可目测确认的结构尺寸被认为是同等或更大的尺寸。

由于薄膜表面结构可能包含更小的不规则结构,因此在采集数据时必须选择分辨率和放大倍率更高的物镜。由于使用高倍率镜头时,一个视场要想得到更高的分辨率,就必须缩小观察范围,因此OLS5100显微镜的拼接模式有助于进行宽视场观察。

使用高放大倍率物镜采集的单个图像可进行拼接(基本上像拼图一样连接在一起),以获得间隔数十至数百毫米的广泛分散特征的高分辨率、宽视场图像。

拼接前的单张2D图像。 |

拼接后的2D图像。 |

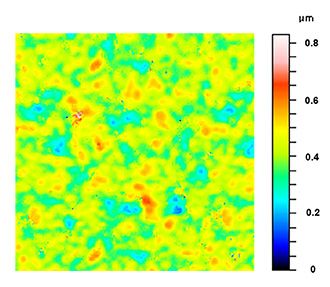

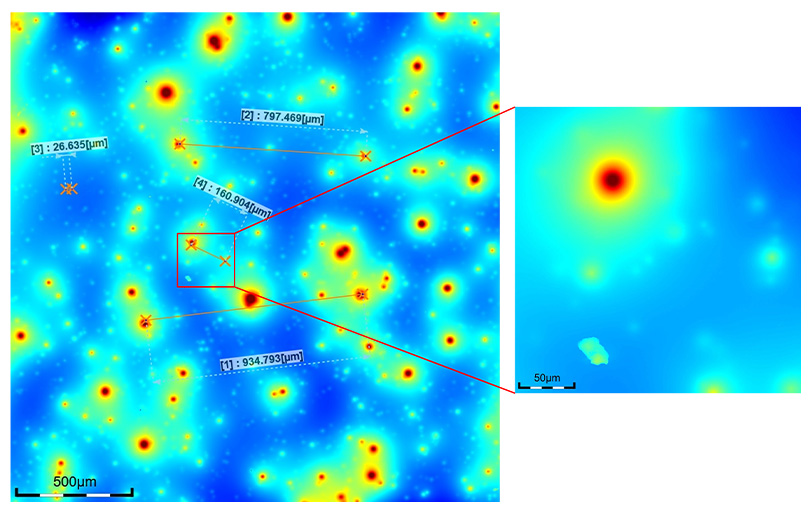

左:9 × 9拼接后高度图像(50X物镜,约2000 µm见方)。高度图像是以彩色编码带表示高度数据的2D图像。右:约250 µm的单幅图像。从拼接图像中观察,可以看到大大小小的结构以几十到几百µm的间隔分布。

现在让我们来看看这三种薄膜的实际分析结果。

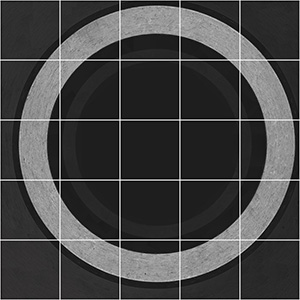

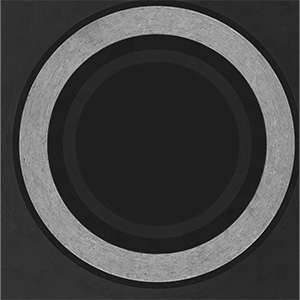

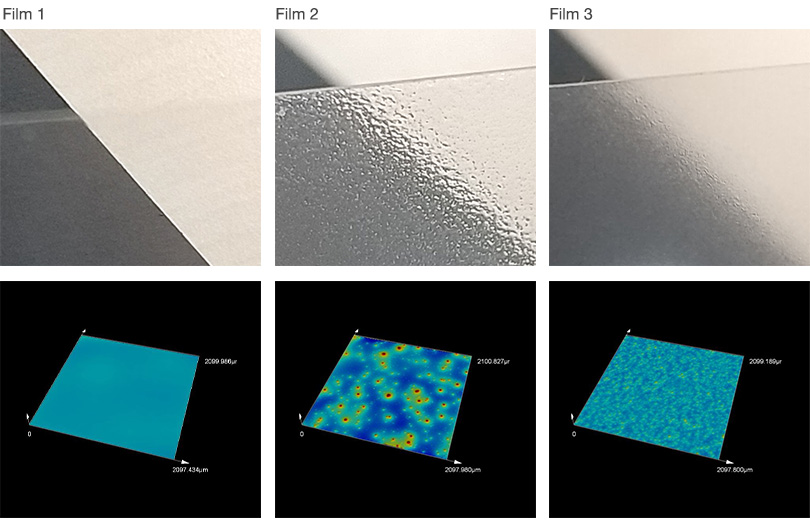

以下是使用OLS5100显微镜在约2 mm见方的区域内采集的薄膜1–3的表面3D图像和表面粗糙度测量结果。

薄膜1–3的3D图像对比。最下面一行显示的是9 × 9拼接图像(50X物镜,约2000 µm见方)。

| 样品 | Sa [µm] |

|---|---|

| 薄膜1_ob50x_9x9 | 0.069 |

| 薄膜2_ob50x_9x9 | 1.181 |

| 薄膜3_ob50x_9x9 | 0.391 |

以Sa表示的表面粗糙度值。

如上表所示,以通常评估表面粗糙度的Sa(算术平均高度)为单位,三个样品的薄膜表面不平整度差异在数值上得到了充分体现。关于视觉表面外观与3D表面不平度分布之间的相关性,我们可以看到薄膜1的表面是光滑的。相比之下,薄膜2和3的表面局部或全部不平。

现在我们来看看粗糙度参数Sal(自相关长度)和Str(结构方位比),它们可以量化这种不平整的程度。

| 样品 | Sa [µm] | Sal [µm] | Str |

|---|---|---|---|

| 薄膜1_ob50x_9x9 | 0.069 | 244.26 | 0.605 |

| 薄膜2_ob50x_9x9 | 1.181 | 120.65 | 0.865 |

| 薄膜3_ob50x_9x9 | 0.391 | 35.162 | 0.839 |

以Sa、Sal和Str表示的表面粗糙度值。

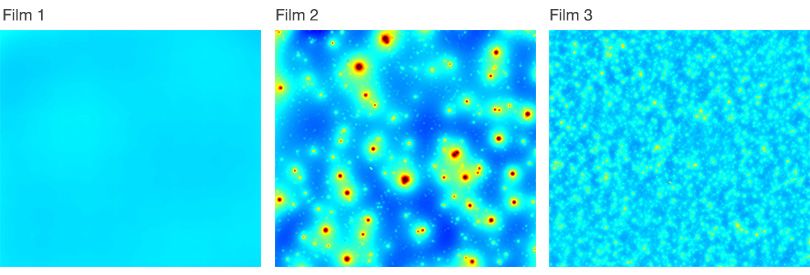

按照上文的定义,Sal的值越小,表面不平度越陡,值越大,形状越平缓。如上表所示,样品的Sal值具有相关性。结合3D图像可以看出,薄膜1的Sal值越高,表面轮廓越平缓。相反,薄膜3的Sal值越低,表面轮廓越陡,晶粒越细。

按照定义,Str是指在自相关图像中衰减到相关值s(0 ≤ s < 1,如果未指定,则s = 0.2)的最远横向距离(rmax)与Sal (rmin)之比。它由以下公式表示:

Sal = rmin

Str = rmin/rmax

三个样品的Str值显示,薄膜2和3之间的差异很小,而这两个薄膜与薄膜1之间则有一些差异。

Str范围为0至1。鉴于Str > 0.5通常表示强各向同性,Str < 0.3表示强各向异性,所有三个样品的Str值都在0.5或以上。因此,我们可以得出结论:不均匀形状的分布呈各向同性。如果说薄膜1的各向异性比薄膜2和3稍强的话,那么薄膜1的各向异性更接近0.3,而薄膜2和3的各向异性则远高于0.5。

高度图像

自相关图像

自相关图像放大图

利用空间参数确定薄膜的结构差异

根据数据,我们可以对三种具有不同结构外观的薄膜表面得出以下结论。

- 根据Sa(算术平均高度)值,薄膜看起来越透明(如薄膜1中所示),其表面不平整度越小,越光滑。

- 从Sal(自相关长度)值来看,值较高的薄膜1的表面轮廓较为平缓。值较低的薄膜3的表面轮廓较陡,晶粒较细。

- 从Str(结构方位比)值来看,所有样品表面不平度的方向分布散布均匀,偏差较小(各向同性)。三者相比,薄膜1的方向性略强于其他两个(略呈各向异性)。

OLS5100显微镜提供的数据值得信赖,有望在多种领域为薄膜表面粗糙度评估做出贡献。有关使用OLS5100

3D激光共焦显微镜测量薄膜表面粗糙度的更多指导,请联系我们的团队。

相关内容

薄膜的斥水性和表面粗糙度:使用酸奶盖的示例

产品信息说明册:LEXT OLS5100 3D激光显微镜

薄膜中的静电和表面粗糙度:一项实验