Аккумулятор является важным компонентом электромобилей (EV) и гибридных автомобилей с подключаемым модулем, двух типов транспортных средств на новой энергии (NEV). Емкость аккумулятора влияет на пробег автомобиля и его общую стоимость для автопроизводителя. Его качество влияет на емкость хранилища, а также на срок службы, безопасность и ускорение автомобиля. Обеспечение качества аккумуляторов настолько важно, что спрос на более совершенные устройства и методы проверки аккумуляторов постоянно растет.

Анатомия аккумулятора электрического или гибридного автомобиля

При производстве, внешний корпус аккумуляторного отсека (обычно из алюминиевого сплава) покрывается изнутри слоем композитного материала. Эта облицовка батарейного отсека может содержать различные материалы, например керамические волокна оксида алюминия, арамидные волокна (ароматические полиамидные волокна), бемит или поливинилидендифторид (ПВДФ). Основная цель — обеспечить изоляцию и поверхность сцепления для крепления сердечника батареи внутри коробки. Сердечник обычно представляет собой литий-железо-фосфатный аккумулятор (LFP) или тройной литий-полимерный аккумулятор (LiPo). Если клеевого соединения недостаточно, сердечник аккумулятора может вылететь, что повлияет на его работу. Проверка и обеспечение достаточного количества клея между покрытием и сердечником батареи является важным этапом в контроле качества аккумулятора.

Проверка клеевого соединения с помощью ультразвукового контроля с фазированной решеткой (УЗК ФР)

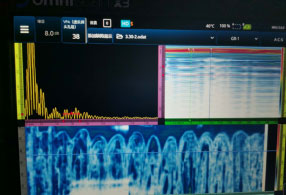

Дефектоскоп с фазированной решеткой OmniScan™ X3 может использоваться для контроля качества клеевого соединения покрытия батареи благодаря детальным изображениям внутренней структуры образца. Дефектоскоп предоставляет автопроизводителям неразрушающий метод контроля качества аккумулятора. Фазированная решетка использует множество элементов для создания импульсов звуковых волн, которые можно сканировать и электронным образом фокусировать в материале; это обеспечивает быстрое обнаружение под разными углами и позволяет получить точные результаты измерений.

Дефектоскоп на фазированных решетках OmniScan X3 Olympus

Как УЗК ФР позволяет определить отсутствие клеевого соединения

Продольные звуковые волны проходят через алюминий, композитное покрытие и клеевой слой. Акустический импеданс воздуха выше, чем у клея, поэтому от границы раздела «слой покрытия−воздух» отражается больше энергии, чем от границы раздела «слой покрытия−клей». Часть энергии также теряется, когда лучи проходят через клеевой слой. Это означает, что существует значительная разница в высоте волны А-скана, в зависимости от того, достаточно ли клеевого слоя или нет. Таким образом, контролер четко видит насколько хорошо приклеена коробка.

Настройка контроля, метод сканирования и оборудование

Я и мои коллеги провели эксперимент на образце, используя технику эхо-импульсного линейного сканирования с фазированной решеткой. На схематической диаграмме ниже представлена конфигурация контроля:

Батарейный ящик должен быть легким, поэтому толщина стенки алюминиевого корпуса составляет всего 1,5 мм, а слой покрытия - 0,1 мм.

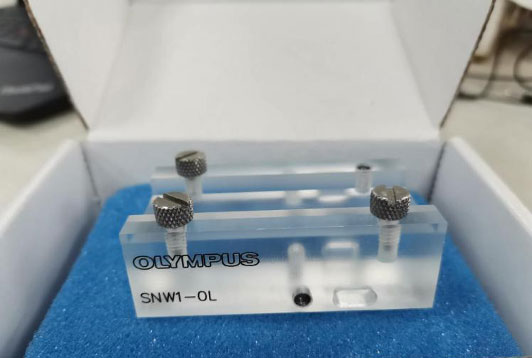

Для теста использовались ФР-преобразователь Olympus 5L64 NW1 и призма SNW1-0L.

Стандартный линейный ФР-преобразователь 5L64 NW1, 5 МГц, 64 элемента

Призма продольной волны 0° SNW1-0L

После настройки параметров прибора и сканирования образца можно четко увидеть на С-скане отсутствие и наличие клея.

Результаты A-скан, C-скан и S-скан

Результаты A-C-S-скан изображений

Технология УЗК ФР - оптимальное решение для автопроизводителей в рамках контроля качества клеевых соединений

Сравнение C-скан изображения и реального объекта показывает, насколько понятны данные УЗК ФР. Простота настройки, контроля и анализа данных УЗК ФР при контроле качества клеевого слоя композитного покрытия аккумуляторного отсека электрических и гибридных автомобилей, обеспечивает высокую эффективность рабочего процесса.

См. также

Ультразвуковой контроль клеевых соединений в автомобилестроении

Роль портативного РФА в цепочке поставок литий-ионных аккумуляторов большой мощности