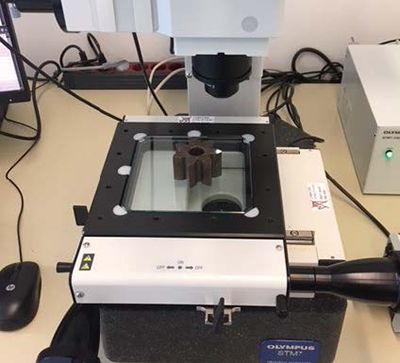

При производстве механически обрабатываемых металлических деталей проверка характеристик и допустимых отклонений является неотъемлемой частью рабочего процесса — как изготовления, так и контроля качества. Для обеспечения надлежащих функциональных характеристик и качества используются измерительные инструменты, ассортимент которых варьируется от габаритного сложного оборудования до простых портативных приборов. Однако процесс эксплуатации многих из этих инструментов сопряжен с неизбежными сложностями — будь то в отношении прецизионности и воспроизводимости результатов измерений или в обеспечении высокой скорости и простоты рабочего процесса. В измерительных микроскопах, таких как STM7 производства компании Olympus, реализована адаптивная технология выполнения измерений в трех плоскостях, которая позволяет быстро получать достоверные результаты в условиях высокой производительности.

Изготовление многих металлических компонентов для таких отраслей промышленности, как медицинская, автомобильная и инструментальная, требует соблюдения строгих требований к допустимым отклонениям в размере и форме. Качество конечных деталей в высокой степени зависит от ряда параметров, в том числе качества кондукторов, навыка оператора, ошибок в расположении, состояния исходных материалов и воздействия температуры. Все эти параметры относят к возможным причинам возникновения различий в механически обрабатываемых деталях, высокого уровня производственных отходов и низкого уровня выхода продукции. Несмотря на возросшую прецизионность при производстве, например благодаря использованию числового программного управления (CNC, computer numerical control), конечные детали по-прежнему подлежат подробному анализу для подтверждения соответствия их характеристик техническим требованиям. Измерение не только линий, но и окружностей, углов и т. п., чрезвычайно важно для компонентов, на которые предоставляется гарантия соответствия назначению. |  |

Возможно ли проверить соответствие каждой характеристики?

Существует несколько различных технологий выполнения высокопроизводительных измерений металлических деталей. Эти технологии варьируются от простых портативных устройств, таких как штангенциркули и микрометры, до более сложных универсальных устройств.

Портативные измерительные устройства просты и удобны в применении и не требуют обучения, что означает их высокую пригодность к быстрым измерениям длины на простых формах. Однако такие физические контактные методы зачастую не подходят для более сложных объектов или измерений. Кроме того, результаты часто разнятся в зависимости от оператора.

С помощью более высокотехнологичных измерительных инструментов, таких как координатно-измерительные машины (КИМ), контурные проекторы или оптические компараторы, можно выполнять сложные измерения на широком поле обзора. Однако эти инструменты занимают много места в испытательной лаборатории и обходятся существенно дороже, а использование КИМ требует углубленного обучения. В то же время специальные измерительные микроскопы являются наиболее оптимальной альтернативой, поскольку обеспечивают прецизионность и при этом просты в использовании.

О микроскопах в деталях

Применение: Сопло топливной форсунки и кончик иглы

При производстве автомобильного двигателя размер и форма сопла форсунки и иглы требуют механической обработки высокой точности. Игла в электромагнитной форсунке отвечает за блокировку устья, через которое осуществляется впрыск топлива, поэтому обе детали должны быть изготовлены таким образом, чтобы гарантировать полностью герметичное прилегание. Процесс контроля деталей такого типа требует проведения ряда сложных измерений, например, измерений углов, которые невозможно выполнить с помощью портативных инструментов.

В свою очередь измерительный микроскоп STM7 позволяет быстро и максимально точно выполнить измерение длины и углов. Простое в применении программное обеспечение микроскопа имеет функцию автоматического распознавания торцевых сечений, позволяющую практически полностью исключить вероятность ошибок позиционирования, которые могут быть допущены при регулировке положения вручную (Рис. 2).

Рис. 2: Поперечный разрез сопла форсунки (слева) и визуальное отображение результатов измерения в ПО STM7-BSW (справа)

Применение: Измерение диаметра, угла профиля резьбы и шага резьбы винтов

Измерительные микроскопы также называют инструментальными микроскопами. Параметры небольших деталей, таких как винты, используемые в часах, электрических вилках или игрушках, невозможно измерить с помощью таких инструментов как штангенциркули или микрометры.

Микроскоп STM7 позволяет измерить геометрические параметры даже самых мелких винтов менее чем за минуту, что особенно важно при проверке резьбы и выверке углов резцов. Светодиодная подсветка проходящим зеленым светом и инструмент автоматического поиска кромок в программном обеспечении помогают быстро измерять параметры резьбы и шаг резьбы винта (Рис. 3).

Рис. 3: Изготовители инструментов могут применять микроскоп STM7 для быстрого и удобного измерения различных параметров винтов.

Микроскопия, соответствующая самым суровым требованиям

Как при изготовлении, так и при контроле качества металлических деталей со строгими техническими характеристиками, скорость и точность измерений играют чрезвычайно важную роль. Многие широко используемые измерительные инструменты не способны продемонстрировать высокую точность, адаптивность и способность сгладить расхождения в измерениях, вызванные человеческим фактором; или же требуют много места для установки и прохождения операторами интенсивного предварительного обучения.

Измерительный микроскоп STM7 производства компании Olympus представляет собой идеальное сочетание прецизионности и скорости. Благодаря технологии прямого измерения в 3 плоскостях, системе точного наведения фокуса и мощному программному обеспечению, микроскоп STM7 обеспечивает гибкость и универсальность рабочего процесса для быстрого подтверждения технических характеристик, а также прецизионность, соответствующую всем применимым стандартам.