7.2 轴、锻件及螺栓

Валы и болты имеют длинную цилиндрическую форму, подходящую для ультразвукового контроля. Поскольку трещины чаще всего образуются перпендикулярно концам изделия, контроль выполняется с помощью прямых ПЭП. В случае длинных валов, контроль осуществляется с двух концов. В обоих случаях, стандартная процедура заключается в идентификации эхо-сигнала от самой дальней зоны и выявлении эхо-сигналов, находящихся перед данным пиком, по мере передвижения ПЭП по поверхности объекта.

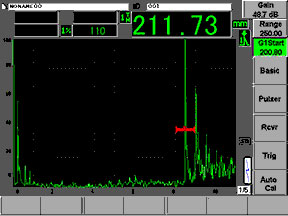

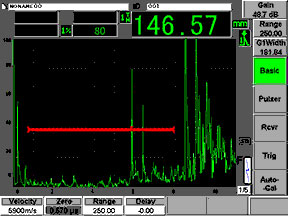

В случае контроля качества болтов, оператор должен отметить все эхо-сигналы, генерируемые объектом и выявить среди них индикаторы трещин. Поверхность болта должна быть достаточно плоской для обеспечения оптимального акустического контакта; следовательно, контроль болтов с закругленной или шестигранной головкой невозможен. Болтовые крепления мостовых сооружений представляют аналогичное приложение, контроль осуществляется с помощью прямых ПЭП. Ниже показан пример обнаружения небольшой риски (трещины) в резьбе болта (размером 212 мм), с помощью контактного ПЭП 10 МГц. А-скан слева отображает донный эхо-сигнал бездефектного болта, А-скан справа показывает наличие опорной риски «треснувшего» болта.

|  |

| Бездефектный болт, строб на эхо-сигнале | Индикатор опорной риски |

Если контроль гладких валов, даже очень длинных, не представляет никакой сложности, валы с дискретно изменяемым диаметром требуют особого рассмотрения. Включения и изменения диаметра вызывают прогнозируемые эхо-сигналы, отображаемые на экране, а иногда дополнительные эхо-сигналы, вызванные рассеянием луча и отражением на боковых стенках. Оператор должен отметить положение всех этих индикаторов, а затем выявить эхо-сигналы. Не следует забывать о «мертвых« зонах, куда не попал УЗ-луч из-за «тени», вызванной изменением диаметра. Часто, двусторонний контроль устраняет эту проблему. В случае ступенчатых диаметров, используются призмы продольных волн под относительно малым углом для фокусирования ультразвукового луча в определенной точке (например, чувствительной к растрескиванию угловой зоне).

Возможен контроль поковок любых размеров на наличие внутренних дефектов (ламинарных трещин и разрушения). Как правило, контроль выполняется прямыми преобразователями, в двух направлениях, для обнаружения несплошностей, расположенных параллельно и перпендикулярно поверхности изделия. Поверхностные трещины определяются легче всего, путем вихретокового контроля, дополняющего ультразвуковой контроль.