引言

很多年来,金属制造业一直要求对较长的棒材和管材的表面进行检测。对材料质量和性能的要求随着表面缺陷的不同类型、方向和尺寸而不断变化。虽然可以使用不同的技术探测表面缺陷,但是涡流阵列(ECA)技术因其适用于铁磁性和非铁磁性产品的各种几何形状和偏差的能力而脱颖而出。

挑战

管材和棒材的制造过程可能会因产品在几何形状(椭圆度、钩形端和弯曲度)和表面条件(点蚀、氧化皮和毛刺)上的变化而影响优化的产品参数。被测样件的状况对检测质量有着重要的影响。因此,探头在检测过程中无论样件条件如何都能保持适当定位的能力,至关重要。

生产棒材粗糙表面条件的示例

解决方案

奥林巴斯的ECA探头技术使用印制电路板(PCB),可以在提高检测性能的同时,增加提离距离。这种改进可将一个硬质陶瓷面集成到探头组装件上,以保护探头免受管材或棒材粗糙表面的磨损。

这种探头技术和设计可以探测到纵向和横向缺陷。特定的探头设计可以探测到任何方向(360度)的缺陷。

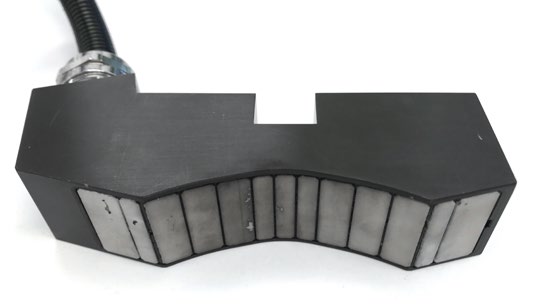

用于管材或棒材在线检测的装有陶瓷面的ECA探头

奥林巴斯的ECA智能探头具有嵌入式监控和实时完整性验证的功能。这些功能可通过采集单元的软件界面访问,可使用户获得有关检测系统关键部件的详细健康信息和实时状态更新情况。在交钥匙解决方案中,这些功能可用于评估探头在不同扫查中的探测能力,有助于设置报警或在检测过程中发出报警,以提醒检测人员超出公差的情况,此外还便于有效地完成诊断工作。

结果

奥林巴斯会根据不同的应用专门设计探头、楔块和防磨靴,以使组装件与被测样件适当接触,从而提高组装件的耐用性能。

为了测试设计的适用性,我们将一个探头安装到一个可以模拟管材和棒材在线检测正常操作条件的完整的机械组装件中。

机械组装件的示例

我们以不超过2米/秒的各种速度对长金属样件进行了检测,总检测长度超过3000多公里(1864英里)。在探头的陶瓷表面上只能看到轻微的损伤,大部分是划痕。在比较测试前后的检测结果时,没有发现检测性能发生变化或退化。

在测试后ECA探头的陶瓷表面只显示有轻微的磨损

结论

在制造业的检测应用中,这种新一代ECA探头设计具有坚固耐用和用途广泛的特性。

涡流阵列技术的采用为表面检测带来了许多好处,包括:

- 检测铁磁性和非铁磁性产品的能力(不要求产品具有磁性)

- 不仅可检测纵向和横向的缺陷,还可以检测各种方向(360度)的缺陷

- 增强了探测能力,提高了检测速度

- 经久耐用,使用寿命长