Michael Moles和Sebastien Rigault

奥林巴斯

由于奥氏体钢焊缝的晶粒结构较大,因此在对这种焊缝进行检测时,会产生一些主要问题。在这种检测应用中,使用射线成像技术的效果不是很好,因此超声技术就成为检测奥氏体钢焊缝、液化天然气(LNG)储罐的焊缝、堆焊层和离心铸造不锈钢管的首选方式。使用超声技术进行检测时,较大的奥氏体钢晶粒会引起声束的偏转、散射和衰减。本文将对在奥氏体钢材料检测方面的研发成果进行回顾,奥氏体钢材料包括不锈钢焊缝、堆焊层、异种金属焊缝、含9%镍的液化天然气储罐的焊缝,以及离心铸造不锈钢管。研究结果和实际经验都表明较大的奥氏体钢晶粒对纵波的影响明显小于横波,因此一般来说要使用纵波对奥氏体钢材料进行检测。不过,超声检测会因声波在反射表面上出现的波型转换(纵波变为横波)而变得更加复杂,因此较为实用的方法是只使用声波的半个声程进行检测。我们可以使用一套包含不同检测级别的方法,为具体应用开发检测技术,这套方法的最初检测步骤使用横波,最后要用到双晶矩阵相控阵探头。相控阵方式是检测过程的高端阶段,而且如今从经济和技术角度看,也是颇具竞争力的一种检测方式。这种技术典型的操作方式是使用相控阵S扫描完成多次覆盖,而多次覆盖通常要通过多次扫查来实现。实际检测的方式取决于材料的厚度、焊缝/堆焊层材料的数量、要检测的缺陷、结构上的要求、可忽略的缺陷大小、可用的时间、预算等等,但是最重要的是,要取决于焊缝或堆焊层的晶粒大小。本文将针对奥氏体钢材料的超声检测策略为读者提供一些具体明确的建议。此外,文章还提供了有关提高材料可测性的建议。

引言

在以超声方式检测堆焊层、异质金属焊缝、奥氏体钢材料时,由于声束会发生偏转、离散、折射和吸收,都会出现相似的超声检测问题。如人们所料,大多数已经发表的超声检测操作是在核工业中完成。核工业是为铸造不锈钢管的检测建立问题源的第一个行业(特别是发现了较大的取向晶粒是造成检测困难的关键性原因),也是第一个对这些问题进行建模和分析的行业。一般来说,分析所得出的结果如下:

- 使用较短的、略大于晶粒尺寸的超声波长,检测效果最好;

- 纵波比横波的穿透性能更好;

- 横波也可以用于检测(但是所使用的EMAT探头要具有低信噪比分辨率);

- 双晶探头是用于检测的最佳方式。(双晶探头在阵列的一侧发射脉冲,在阵列的另一侧接收信号,从而可最大程度地减少近表面的反射。)

核工业的检测应用主要是对晶粒粗大的铸造不锈钢材料进行检测。以往对这类产品进行的试验性实验表明可以探测出缺陷的几率非常低。在很大程度上,在检测铬镍铁合金材料及焊缝时(堆焊层和异质金属焊缝),也会得到同样令人失望的结果,因为这类材料也存在着同样的问题:奥氏体钢较大的取向晶粒会折射、吸收和反射超声波。与超声检测一样,射线成像技术也会遇到相似的问题:较大的晶粒会使图像变得模糊不清,从而使缺陷探测变得非常困难。

石化行业也是耐腐蚀合金材料(CRA)的主要用户。不过,在石化行业进行的检测应用存在着不同的问题。针对这个行业中的管线堆焊层和异质金属焊缝的检测几乎没有什么发表的文章,这也并不奇怪,因为这个行业中的任何信息一般都被认为是商业或独家拥有的机密。

可以将出现的问题总结如下:铁素体材料在冷却时会产生晶相变化,从而会产生准随机体心立方结构。另一方面,奥氏体钢焊缝不会变形,而且奥氏体钢的微观结构特点如下:

-γ-Fe(面心立方),非磁性

-粗晶结构(粗达几毫米)

-各向异性:材料的物理特性(声速、衰减性、声束偏斜)取决于晶粒的方向。

实际上,奥氏体材料微观结构的特点可以表明材料的可测性。

最新发展

核工业的检测应用:有关人员已经对核工业中奥氏体钢材料的检测进行了大量的研发工作,其中包括广泛的建模(1);建模过程中出现的问题是材料的微观结构会产生变化,因此这类材料的检测应用具有明显的局限性。核工业检测的主要目标是离心铸造不锈钢(CCSS)材料。典型的检测结果如图1所示,虽然具体应用的实际结果(这里再次强调)在很大程度上取决于材料的微观结构。铸造不锈钢的晶粒一般会比其它奥氏体钢材料的晶粒大很多,因此会产生一些与此相关的检测问题。离心铸造不锈钢(CCSS)材料的另一个问题是其晶粒大小会随着冷却速度、处于管材的位置、操作程序等因素而变化,这点与管控更完善的焊接过程不同。

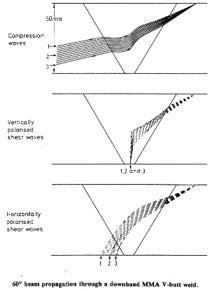

图1:在奥氏体钢焊缝中采集到的不同声波模式下的模型声束的传播情况

核工业中采用的检测技术一般使用低频纵波探头(或阵列),如:使用1 MHz频率的探头检测壁厚最多为50毫米(2和3)或者更薄的材料。这种情况会降低灵敏度。早些时候,人们根据美国机械工程师协会(ASME)的要求,使用固定的角度对材料进行纵波光栅检测。常规探头存在着聚焦区域有限和角度固定的局限性。最近,核工业检测技术的关注焦点已经转移到相控阵S扫描,而且已经采用了多个S扫描方式进行检测(参见图2)。

图2:在焊缝上进行多次扫查的示意图

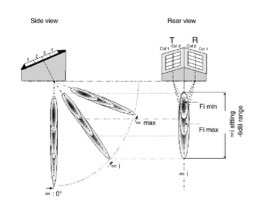

最近,随着相控阵技术的出现,发射接收纵波(TRL)阵列技术已经被研发出来(4和5)。发射接收纵波(TRL)相控阵探头使用一个有限矩阵,使某些声束起到聚焦作用,使另一些直通波声束发生偏转,以调节聚焦深度。这类探头一般会装有一个双晶阵列,即每侧各有两行,每行的长度由晶片的数量确定。典型的发射接收纵波(TRL)相控阵探头可以包含4x15个晶片,成对排成4行,如图3所示。

图3:表明双晶阵列和角度声束的发射接收纵波(TRL)相控阵探头的示意图

发射接收纵波(TRL)相控阵探头与单晶探头相比具有明显的优势:

- 首先,表面上的盲区被最小化。

- 第二,近表面的噪声水平明显降低。

- 第三,相控阵技术可以使用不同的角度和位置进行S扫描。

- 第四,矩阵发射接收纵波探头可以提供不同深度的聚焦。

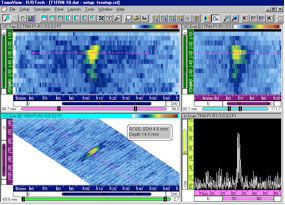

发射接收纵波(TRL)相控阵探头,可以使用多个S扫描,获得比常规UT或单晶线性阵列探头更精确的探测结果(参见图4)。发射接收纵波(TRL)相控阵探头,因为可以控制声束的形状,还具有极佳的定量侧边的功能。但是,相对于线性阵列探头来说,发射接收纵波(TRL)相控阵探头不太容易校准和使用,而且要根据具体的应用进行定制。

图4:发射接收纵波(TRL)相控阵探头检测铸造不锈钢中5毫米横通孔的结果

与此相反,衍射时差技术则不能发挥优质的检测性能,因为材料晶粒的尺寸太大而不能获得令人满意的缺陷探测结果(6)。

石化工业的检测应用:石化工业中的检测应用包括对堆焊层、管线、液化天然气储罐和异质金属焊缝的检测。大体上说,这些都是近来才出现的检测应用,而被检材料都倾向于使用自动焊接程序,从而可更严格地控制材料的晶粒大小。因此,与铸件检测相比,对这类材料的检测相对来说更为简单。石化工业中的所有检测应用几乎都是“独家拥有”,尽管检测中所遵循的基本物理原理已经有了明确的定义。

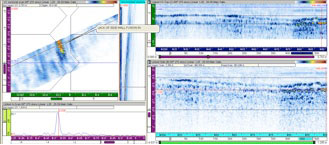

图5说明的是一个异质金属焊接检测的示例,检测中采用了一种独家拥有的相控阵校准技术,校准中使用的是穿过焊缝材料的反射体。这个检测程序将横波和纵波结合在一起使用。来自堆焊层表面的反射信号在图5中清晰可见(7)。

图5:使用相控阵S扫描进行DSM焊缝检测

堆焊层上方的凹槽清晰可见(箭头所示)。

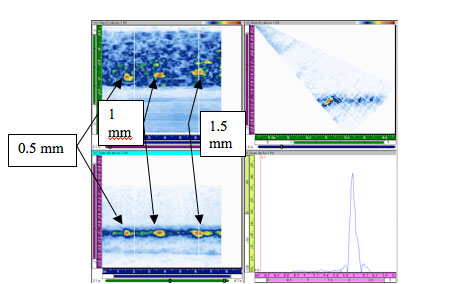

堆焊层的检测存在类似的问题,因为声束由于模式转换而不能得到反射。我们再次建议将横波或纵波生成的S扫描结合起来使用。图6显示的是一个带有作为参考反射体的内嵌凹槽的堆焊层板。在低噪声水平下,凹槽清晰可见。

图6:在0.5毫米、1毫米和1.5毫米深度上带有凹槽的堆焊层板

能够对整个焊缝进行检测是一个主要优势,虽然一般来说检测时需要将焊冠去掉。

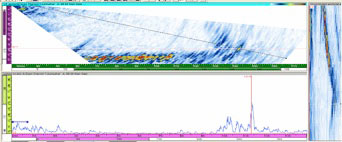

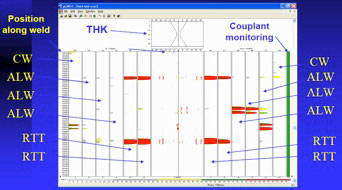

液化天然气储罐由含9%镍的奥氏体钢制成,以获得优质的低温韧性。再次重申一次曾经提到的物理原理:纵波比横波的检测效果更好。图7显示的是使用的分区设置方式对液化天然气储罐进行检测的示例,这种检测与管线检测方式相似(8)。

图7:用于液化天然气(LNG)储罐检测的带状图技术(图片由CB&I提供 )

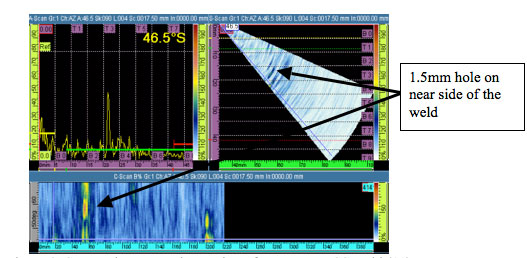

其它公司也开发了一些独特的检测技术。Applus RTD公司使用与图7相似的分区设置方式(9)。AIT公司则使用一种E扫描方式,通过焊缝覆盖进行定位,如图8所示。

图8:表现液化天然气(LNG)储罐焊缝中侧壁未熔合缺陷的E扫描和A扫描(左图);图片由AIT提供(7) 。

使用分区设置方式可以更快地完成检测,但是图像却不太清晰。更高级检测系统的新添功能,可以使操作人员在通常要求极为严格的在役条件下,对管线的焊缝进行日常检测(10)。新版PipeWIZARD v4可以驱动一个双晶矩阵探头(如:TRL-PA)。

在EWI进行的超级奥氏体钢焊缝的检测,所获得的在可测性方面的结论与前面所述检测相同(11)。

建议使用的超声检测策略

我们希望本文清楚地表述了以下观点:可以使用几种技术对奥氏体钢材料进行检测,而且这些技术众所周知。检测中具有决定性的特性是晶粒大小;较大的晶粒会产生声束偏斜、离散和衰减的问题。从这个角度来看,最近在石化工业中进行的应用,与更早的核工业中对CCSS管道的检测相比,具有更高的可测性。

任何有能力进行自动超声检测的公司,都可以将下述简单的操作方式作为一种检测策略,完成检测。

- 尝试使用“现成、标准”的常规横波对焊缝进行检测。

- 如果不行,则使用纵波楔块,再试一次。

- 降低频率,如:将5 MHz降低为2 MHz或1 MHz(取决于材料的厚度)。

- 如果近表面噪声很高,则尝试使用一个双晶探头进行检测。

- 当通过常规超声方式确定了适当的声波模式和频率,就可以更换到使用相同声波模式、频率和孔径的相控阵方式。

- 开发出一个使用编码阵列和S扫描的检测程序,以通过多个不同的角度覆盖整个被测区域。

- 如果噪声水平允许,则将数据融合,以优化判读效果。

注意如果材料的晶粒尺寸很小,则无需使用这种较为复杂的检测方式。例如:图9表明来自一个以自体焊接方式接合的薄壁奥氏体钢管的相控阵S扫描。当时的冷却速度很高,所以晶粒较小,因此使用传统的横波检测方式足以完成检测。

图9:对奥氏体不锈钢焊缝进行S扫描横波检测(11)

减小晶粒尺寸的可行方法

减小材料的晶粒尺寸显然是提高奥氏体钢材料可测性的关键。不过,下述建议使用的所有技术都有可能增加成本,而且可能会增加产生缺陷的几率,如:未熔合缺陷(LOF)(11)。

1.降低热量输入:控制热量输入的主要因素是电流和传播速度。电压只会产生较小的影响。晶粒尺寸取决于冷却速度。对冷却速度产生较大影响的因素是热量输入、板材的厚度和预热情况。总的来说,预热不是控制奥氏体钢晶粒尺寸的实质问题。如果降低晶粒尺寸是所要达到的目的,则热量输入,特别是电流和传播速度,似乎是最应该控制的参数。

2. 直径较小的焊丝:直径较小的焊丝提供的热量输入较低,从而也可产生较小的晶粒。使用直径较小的焊丝可使材料具有更好的断裂韧度,但是却需要更长的焊接时间。如果时间是关键性的因素,则使用直径较小的焊丝会影响检测的进度。

3. 更改焊接程序:显而易见,某些焊接程序,相比其它程序,会使焊缝产生更小的晶粒。PGMAW(脉冲熔化极气体保护焊)使用脉冲发射方式,降低热量输入,同时还可以保持优质的熔合特性。任何较高强度的程序,如:等离子焊或PGMAW(脉冲熔化极气体保护焊),都要比TIG(非熔化极惰性气体钨极保护焊)好。

4. 改变焊缝金属的组成成份:铁素体越多,所生成晶粒的尺寸越小。使用铁素体如果不影响材料的强度,也一定会影响材料的耐腐蚀性能。如果首先选择了奥氏体钢,人们不禁会产生疑问:铁素体材料是否可以作为适当的替代材料?

5. 引晶技术:由于晶粒尺寸确实是晶核成形和成长的应变量,因此引晶技术应该具有减小晶粒尺寸的潜能。建议使用硼(B)元素,虽然这样做显然会使材料出现裂纹。这是一个不具备很大可行性的解决方案。

总结

- 针对奥氏体钢、堆焊层和异质金属焊缝的检测,似乎不存在一个“完美”的解决方案,而且可能永远也不会有。

- 材料可测性的关键因素是焊缝的微观结构;如果晶粒很大且有取向性,则会影响检测的性能。

- 当前的解决方案尝试在不同的步骤中使用几种不同的技术,并选出最适当的技术进行检测。

参考文献

- J.A.Ogilvy, "Ultrasonic Beam Profiles and Beam Propagation in Austenitic Weld using a Theoretical Ray Tracing Model", Ultrasonics, Vol.(《借助理论性声线跟踪模型了解奥氏体钢焊缝中超声声束的形状和传播》,超声卷)24, No.6, 1986, p.337.

- M.Delaide, G.Maes and D.Verspeelt, "Appendix VIII qualification of manual phased array UT for piping", (《附录VIII:使用手动相控阵超声技术对管道进行定性检测》)G Maes, J Berlanger, J Landrum and M Dennis, Insight Vol. 48, No.4, April 2006, P.240.

- A.Bulavinov, M.Kröning and F.Walte, "Ultrasonic Inspection of Austenitic and Dissimilar Welds", IVth Pan-American Conference on NDT, (《奥氏体钢和异质焊缝的超声检测》)Buenos Aires October 2007.

- M.Delaide, G.Maes and D.Verspeelt, "Design and Application of Low-Frequency Twin Side-by-Side Phased Array Transducers for Improved UT Capability on Cast Stainless Steel Components", (《低频双晶相控阵探头的设计和应用可以提高铸造不锈钢部件的超声检测性能》)2nd International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, New Orleans, May 2000.

- G.Selby, "Developments in the USA: Looking to the Future"(《美国的发展:展望未来》), 6th International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, Budapest, Hungary, October 2007.

- R.Martinez-Oña, S.Viggianiello and A.Bleuze, "On Qualification of TOFD Technique for Austenitic Stainless Steel Welds Inspection"(《关于使用TOFD技术完成奥氏体不锈钢焊缝检测的条件》), European Conference on NDT 2006, Berlin.

- J.Halley and M.Moles, "Advances in the NDT of Dissimilar Metal Welds"(《异质金属焊缝无损检测的进展》), Materials Evaluation, December 2008, P.1241.

- R.Kruzic, "Ultrasonic Examination of 9% Ni Inner Shells of Liquid Natural Gas (LNG) Storage Tanks"(《对液化天然气储罐含有9%镍的内壳进行超声检测》), FabTech 2008

- J. van der Ent, N.Findlay, N.Portzgen, O.Nupen, G.Endal and O. Forli, "Automatic Ultrasonic inspection of Pipeline CRA Layer"(《对管线的耐腐蚀合金层进行自动超声检测》), 12th Asia-Pacific Conference on NDT, 10 November 2006, Auckland, New Zealand.PWZ v4, Australia

- M.Lozev et al.,"Inspection of Superaustenitic Stainless Steel Welds using Phased Array Ultrasonic Testing"(《使用相控阵超声检测技术对超级奥氏体不锈钢焊缝进行检测》), EWI Project No.446461RP, April 2003.

- S.Rigault and M.Moles, "PipeWIZARD Version 4 - A New, Improved Pipeline AUT Girth Weld Inspection System"(《PipeWIZARD,版本4:一种经过改进的新型管线自动超声环焊缝检测系统》), Materials Australia, Surfer's Paradise, Australia, August 2009.

- D.Fairchild, 私人通信。