当使用相控阵超声检测(PAUT)技术检测管道的焊缝时,如:在管道环焊缝检测应用中,声波扩散的常见问题会被样件的几何形状放大。管道曲面的每个交接面都起到发散透镜的作用,会使被动轴(晶片高度轴)上的声束变宽。相控阵探头在被动轴方向上的声束宽度对于缺陷长度定量的精确性有着重要的影响。当检测人员使用基于波幅的缺陷长度定量技术时,被动轴方向上较大的未聚焦声束宽度可能会导致较高的报废率。

线性相控阵探头在被动轴上的物理限制性

检测人员会因一些实际上处于所规定公差之内的小缺陷而错误地判废被测样件,而这种情况发生的次数超出了我们的想象。为什么会发生这种情况?究其原因,关键在于超声检测(UT)设备固有的局限性。通常情况下,在使用相控阵探头进行检测时,超声波会通过使用声束偏转以电子方式在主动轴方向上聚焦,但是这种探头缺少使声波在被动轴方向上聚焦的机制。奥林巴斯的创新型被动轴聚焦(PAF)楔块系列提供了这个机制。

基于波幅的缺陷长度定量方式的缺点

常用的基于波幅的缺陷长度定量方式是6分贝下降法。在使用标准线性相控阵探头进行检测时,检测人员会沿着扫查轴方向横向移动探头,扫查轴平行于探头晶片阵列的被动轴方向。检测人员经过培训后,可以使用来自缺陷指示的回波信号波幅的峰值和下降值来测量缺陷的长度。

然而,6 dB下降法仅适用于检测尺寸等于或大于声束宽度的缺陷。任何长度小于声束宽度的缺陷都会被错误地评估为等同于声束宽度。例如,如果声束宽度为7毫米,即使是5毫米长的缺陷也会被测定为7毫米。

声束宽度在提高报废率中所起的作用

当某些规范,如:美国机械工程师协会的ASME B31,要将任何长度超过6毫米(或6.4毫米,视情况而定)的缺陷视为不合格时,6 dB下降法的局限性就成为一个严重的问题。如果声束宽度为7毫米,那么所有长度小于7毫米的缺陷都将被评估为不合格,即使有些缺陷小于可接受的最大长度。

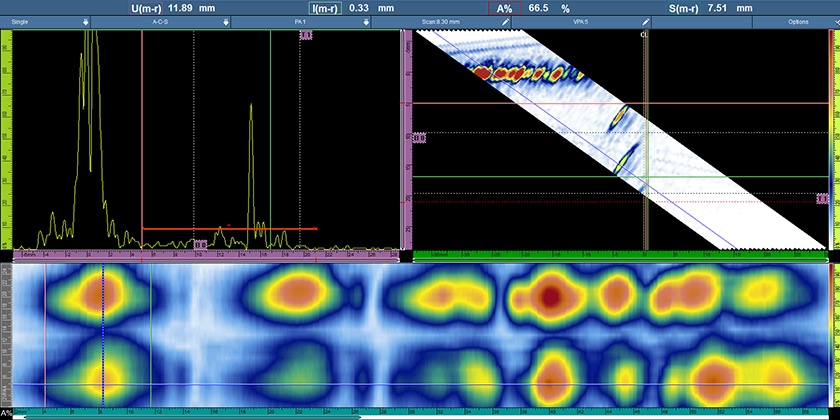

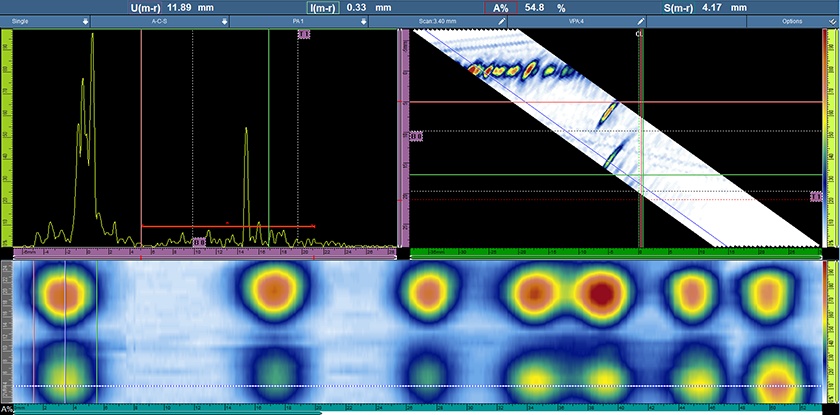

在检测管道时一般会出现的超声声束发散现象(左图),在使用被动轴聚焦(PAF)楔块时会大大减少(右图)。

问题的放大:直径越小,发散程度越严重

在所有超声管道检测应用中,管道表面的曲率起着发散透镜的作用。当声束碰到管道弯曲的底面时,声束会进一步加宽(参见上面左侧的示意图)。被测管道的直径越小,这种发散现象就会越明显。由于声束宽度会直接影响缺陷定量能力,因此声束越宽,就越有可能将带有可接受缺陷的管材判定为不合格。由于对直径较小管材的检测可以从被动轴聚焦(PAF)楔块受益更多,因此我们的标准楔块系列可以检测外壁直径从4.5英寸到8.625英寸的管材。

使用被动轴聚焦楔块可以获得的两个明显优势

奥林巴斯被动轴聚焦楔块有助于显著减少声束发散的问题。楔块已获专利的设计包括在两种具有不同声速的材料之间加入一段弯曲的界面。楔块内部的曲率可使声束在被动轴上聚焦。这种声束聚焦有两个好处:

- 降低了报废率:因为较小的声束宽度有助于正确定量可接受的较小缺陷。

- 判读数据更简单:因为缺陷在扫查轴方向上的图像变得更清晰。

这个实验设置表明在分别使用标准楔块(上图)和被动轴聚焦(PAF)楔块(下图)对外径为4.5英寸的半个管道进行检测时,所获得的C扫描在清晰度方面的差异。

这里显示的结果来自这篇白皮书(《相控阵聚焦楔块通过提高缺陷长度定量的分辨率有助于降低检测的报废率》)中详细介绍的检测实验。在实验中,我们首先将一个相控阵探头与一个标准楔块组合在一起,对外径为4.5英寸且带有直径为1毫米的垂直通钻孔的半个管材进行检测,然后将同一个相控阵探头与一个被动轴聚焦(PAF)楔块组合在一起,再次对同一个样件进行检测。使用标准楔块时,内壁(ID)上的声束宽度为5.7毫米,当声束返回到外壁(OD)时其宽度为7.5毫米。使用被动轴聚焦(PAF)楔块时,所测到的内壁上的声束宽度为3.5毫米,外壁上的声束宽度为4.2毫米。

被动轴聚焦(PAF)楔块显著改善了声束宽度,特别是在外壁上(4.2毫米对比标准楔块的7.5毫米)。如果采用ASME B31等规范(其所规定的缺陷长度公差为6毫米–6.4毫米),在使用标准楔块进行检测时,会将带有一些较小缺陷的样件错误地判定为报废。

相关内容

应用注释:使用超声相控阵技术,轻松检测耐腐蚀合金和异种材料焊缝

联系我们

.jpg?rev=240A)