半导体制造是一个多方面、复杂的过程,包含许多步骤,其中精确度至关重要,而创新则是驱动力。蚀刻是生产过程中的核心工艺阶段,因为在定义现代电子设备必不可少的复杂图案和结构方面,蚀刻阶段至关重要。

在这篇文章中,我们详细探讨了蚀刻过程,重点介绍了控制蚀刻室涂层厚度的简便方法。

半导体制造中的蚀刻工艺

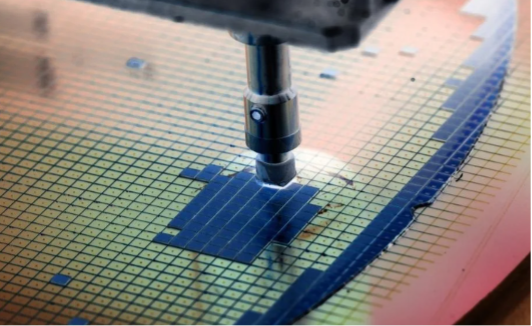

蚀刻是半导体制造中使用的一种方法,用于有选择性地去除基板(如硅晶圆)上的材料层,以创建图案和结构。该过程在蚀刻室中进行;在这种受控环境中,半导体晶圆暴露于蚀刻剂中(蚀刻剂是用于有选择性地去除晶圆表面材料的化学物质或等离子体)。蚀刻室旨在保持精确的温度、压力和化学浓度,有助于确保在整个晶圆上进行均匀而准确的蚀刻。

蚀刻室需要使用特殊涂层,以保护蚀刻室部件免受腐蚀性蚀刻剂的损坏,并提高工艺性能。钇具有出色的耐化学性、热稳定性以及与半导体材料的兼容性,因此非常适合这些应用。这些特性有助于确保蚀刻室的寿命,也有助于稳定可靠地制造半导体器件。

对钇厚度的控制是一项关键性挑战,需要格外细心地关注和先进的解决方案。

在半导体制造中监测钇厚度的4个理由

在半导体制造的蚀刻工艺中,对钇涂层厚度的监测非常重要,几点原因如下:

1. 工业控制

钇涂层的厚度直接影响蚀刻室的性能。通过监测钇涂层厚度,工程师可以确认蚀刻室中的操作是否符合规定的参数,从而可优化蚀刻工艺并保持稳定的产品质量。

2. 均匀性

要获得均匀的蚀刻结果,确认蚀刻室壁上钇涂层厚度的一致性至关重要。

3. 防止涂层退化

随着时间的推移,钇涂层会因化学侵蚀或热循环等因素而退化。 对钇涂层厚度的监测可以及早发现涂层变薄或退化的情况,从而可在涂层受损之前进行维护。这有助于延长蚀刻室的使用寿命,并大幅减少停机时间。

4. 节省成本

通过定期监测钇涂层的厚度,可以进行主动的维护和翻新,而不是被动地进行修理或更换。这样可以避免意外停机,延长蚀刻室部件的使用寿命,从而节省了成本。

便携式XRF技术可精确监测钇涂层的厚度

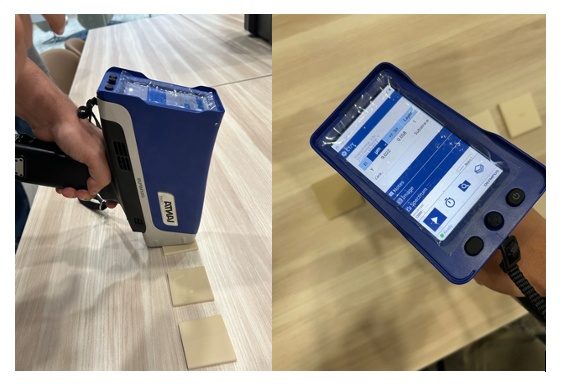

一种监测蚀刻室钇涂层厚度的简便方法是采用便携式X射线荧光(XRF)技术。

便携式XRF分析仪使用X射线对材料进行现场分析,而不会损坏样品。这种无损检测方法非常适合半导体生产中的质量控制,因为分析仪可以测量钇涂层的厚度,而不会损害蚀刻室或半导体样品的完整性。

而且,操作过程也很简单。分析仪发射X射线,照射在被测物体上,使其发出荧光。分析仪探测到返回的X射线,并利用得到的数据计算钇(Y)涂层的厚度。这样,在几秒钟内就可以获得厚度结果。请阅读我们的的博客文章:无论材料涂层的厚与薄,都可以使用XRF技术对涂层的厚度进行测量,了解更多有关涂层测量原理的知识。

凭借先进的算法和校准程序,便携式XRF分析仪只需几秒钟就能精确测量钇涂层的厚度。

Vanta手持式XRF分析仪测量钇涂层厚度的结果与实验室测量结果非常接近。

便携式XRF分析仪也是一种多功能设备,可以测量各种材料和涂层上的钇层厚度。分析仪设计紧凑,使用方便,是现场测量的理想工具,有助于技术人员轻松高效地进行质量控制检查。

有关使用便携式XRF技术测量涂层厚度的更多信息,或有任何疑问,或需要安排演示,请联系我们的团队。