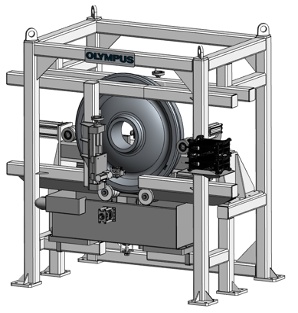

对于制造厂来说,保持竞争力的基本条件通常是提高生产线的效率。生产过程中的质量控制(QC)可能会成为阻碍生产效率提高的瓶颈。希望更迅速、更可靠地完成质量控制的火车轮制造商,可以借助奥林巴斯的采用相控阵超声检测(PAUT)技术的火车轮检测系统(WIS)达到目标。

这个检测系统对于希望提高检测效率的制造商来说,是一种高性价比解决方案。得益于系统的3个主要优势特性,用户可以获得很高的投资回报(ROI):

1. 易于整合

不同于其他更为笨重、不太灵活的在线检测系统,火车轮检测系统(WIS)的设计考虑到了要适应火车轮生产线物理规格的因素。

- 与其他现有的系统相比,其占地面积较小

- 其气动入口、出口和控制系统适用于任何现有的火车轮尺寸

- 火车轮检测系统(WIS)可以扩展升级,以优化生产力,还可以根据需要,轻松对上述条目进行配置

- 电子设备都装配在系统上,数据采集设备(4个FOCUS PX单元,每个探头一个)也包含在系统中

- 输入/输出OPC(开放平台通信)可使检测系统与生产线通信

2. 操作简单,检测迅速

火车轮检测系统(WIS)为火车轮制造商提供了一种由专用软件支持的性能可靠、易于操作的相控阵检测解决方案:

- 根据国际制造标准,对所有需要检测的部件(整个胎面和轮辋,以及轮毂的内外表面)进行快速检测(不到1分钟)

- RailView软件提供可以清晰显示火车轮缺陷的图像

- 经验较少的操作人员可以使用“合格/不合格”的配置

- 软件可以根据火车轮大小的变化(直径、轮廓和重量)进行自动调整

- 自动校准

要了解有关驱动相控阵检测的性能强大的数据采集设备的更多信息,请参阅我们的FOCUS PX产品介绍网页。

3. 性能可靠,经久耐用 — 为长远发展而打造

在开发奥林巴斯火车轮检测系统(WIS)时,我们的工程师意识到,市场上的许多在线系统过于复杂,且设计不符合生产车间的严格要求。以下是火车轮检测系统(WIS)长久寿命背后的几个因素:

- 调整机构和辊子的定位要适当,以使这些部件保持干燥,从而避免不必要的磨损和腐蚀,并延长系统的使用寿命

- 电子设备被装配在系统中,缩短了探头的布线长度

- 固定臂可避免撞击到夹送辊,从而减少了错位的情况,且无需经常对机械装置进行调整

- 采用优质耐用的材料制造系统

- 在全球范围内提供可靠的支持:作为火车轮检测系统(WIS)的制造商、供应商和安装商,我们到现场进行测试,以确保系统性能符合我们对客户的承诺

我们还会在火车轮检测系统(WIS)的整个使用寿命期内为客户提供支持。奥林巴斯在全球范围内提供优质服务,力求让客户感到满意。

转到www.olympus-ims.com或联系我们,了解更多信息。

.jpg?rev=240A)