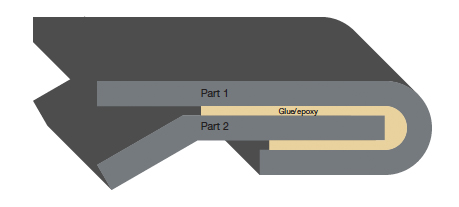

在汽车制造过程中,一般会使用胶粘接缝工艺将汽车某些部件的边沿连接在一起,如:车门、引擎罩和后备箱等。先将两个部件的粘接区域处理成粗面,然后再使用粘胶将两个部件粘接在一起,以确保粘结强度,提高耐腐蚀性能,并减少振动现象。汽车制造商可以利用超声技术对这些粘结接缝进行质量控制:在涂有粘胶剂的区域超声波会出现衰减现象,而在粘胶剂缺失的区域,会出现从底面反射的回波。

|  |

当前超声检测设备的问题

需要进行粘结接缝检测的汽车部件在形状、厚度及表面条件上各不相同。这些部件的外部和内部都具有非常复杂的几何形状。

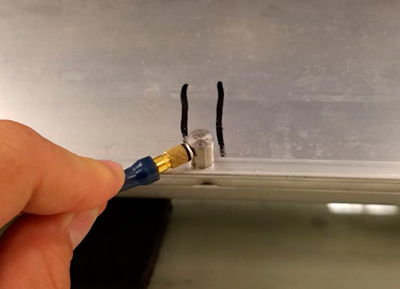

使用常规超声探头进行检测,虽然可使操作人员跟踪粘结接缝并进行准确的定量,但是这种技术还是有其不足之处。检测人员需要使用光栅扫查方式在X轴和Y轴上移动探头,以覆盖整个粘结接缝,这种方式会在部件上留下痕迹,而且很难为整个粘结接缝进行成像操作。

由于汽车部件的几何形状较为复杂,接触式相控阵探头无法覆盖整个接缝。这种方式还会在部件上留下痕迹。此外,还存在耦合问题,因为部件在几何形状上的变化会使探头很难持续贴附在部件上。

|  |

|  |

使用奥林巴斯的粘结接缝相控阵轮式探头的检测解决方案

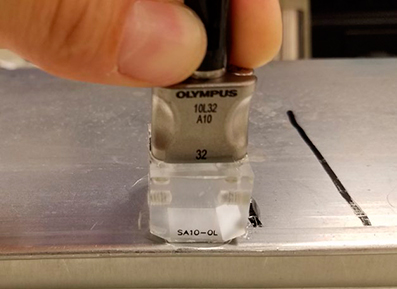

为了解决因汽车部件复杂多变的几何形状而难以检测的问题,奥林巴斯开发了EdgeFORM相控阵轮式探头。EdgeFORM轮式探头可以耦合到带有粘结接缝的部件的边沿上,其孔径的长度可在4毫米到32毫米的范围内调节,可以贴附在复杂的几何形状上,而且可以借助易于判读的C扫描跟踪粘结接缝。

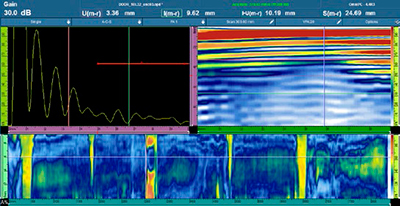

EdgeFORM探头可以在没有涂漆的表面上平滑滚动,而不会留下刮痕或可见的缺陷。轮子的压缩会在粘结接缝的长度方向上提供一致的耦合效果,而C扫描可以清晰地显示部件的粘结情况:红色表明未粘结区域,蓝色表明粘结区域。

|  |