7.4 铸件

在铸造过程中,在铁性金属和非铁性金属中都可能出现各种各样的内部不连续性。这些不连续性包含孔隙、多孔性、夹杂物和裂纹。所有这些条件都会生成超声缺陷指示,受过专门训练的操作人员使用一台超声探伤仪和一些适当的探头就可以对这些缺陷指示进行辨别。

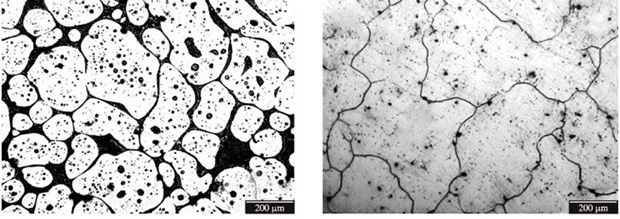

铁性和非铁性铸件的晶粒特性向超声缺陷探测提出了挑战,因为在晶粒的边界处会生成反射信号,而且随着晶粒大小的增加,晶粒散射噪波也会增加。此外,沙模铸件常见的粗糙表面会削弱声耦合效果,并降低回波波幅。在任何特定的检测中,这些因素都会决定最小可探测缺陷的尺寸。因此,精心选择探头,并认真设置仪器(包括接收器带通滤波功能的选择),至关重要。常用的双晶探头使用1 MHz到5 MHz范围的频率,可以优化孔隙的分辨率和散射的噪声。推荐使用的程序可以借助参考标准试块,优化探头的选择和仪器的设置,所使用的参考试块要能代表被测样件,包含已知缺陷,且这些缺陷已经通过有损检测方法、射线成像法或其它非超声技术得到辨别。然后将来自这些已知缺陷的指示信号存储起来,并与来自被测样件的缺陷指示进行比较。

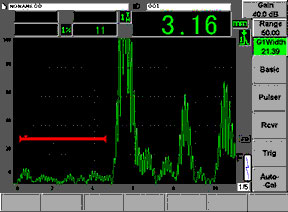

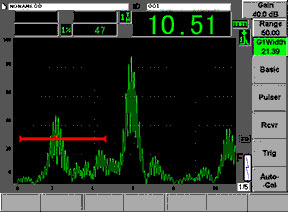

下面示例显示的是使用2.25 MHz双晶探头探测到的,来自30毫米壁厚的铸铁样件中的典型多孔性缺陷的指示信号。有一个回波出现在闸门区域,而且底面回波的波幅被降低。

|  |

| 合格区域,仅底面回波 | 闸门中的多孔性指示 |

裂纹检测程序必须总是使用包含已知或人工制成的缺陷的适当参考标准试块,根据特定的铸件几何形状和可疑裂纹的位置、大小和方向而开发。当裂纹面与探头的耦合表面平行时,要使用垂直声束探头;当裂纹与耦合表面垂直或成一定角度时,要使用角度声束探头。

铸造行业常用的另一种超声应用是测量铸铁内的球化率(石墨分布),这是对铸造过程的一种核查。铸铁中石墨的微观结构对铸件的机械属性有着非常重要的影响。在球化率和声速之间存在着一种可以预见的关系,而且使用超声探伤仪和测厚仪都可以测出声速。

有关铸件超声检测的更详细信息在应用注释中有述。