相控阵检测的实际应用

超声相控阵系统可被用于几乎任何在传统意义上可以使用常规超声探伤仪的检测应用中。常见的应用包括相控阵焊缝检测、裂纹检测和相控阵腐蚀成像。在包括航空航天、电力生产、石油化工、金属坯料和管材供应、管道施工和维护、结构金属以及一般制造业在内的各种工业领域中都会用到这些检测。相控阵技术还可有效地用于腐蚀测量应用,以纵剖面图形式表现材料的剩余壁厚。

相控阵焊缝检测

相控阵焊缝检测是管道和其他工业基础设施施工和维护质量保证的组成部分,涉及多个行业。相控阵超声波焊缝检测主要用于检查部件焊缝的完整性。相控阵焊缝检测通常在部件投入使用之前或作为定期维护检查的一部分进行。如果确定所检测接头焊缝的完整性不足 — 例如,如果焊缝中存在杂质 — 则可以在任何潜在问题出现之前加以解决。焊缝中常见的杂质包括裂纹、夹杂物和气孔。

相控阵腐蚀成像

相控阵检测有助于快速高效地完成腐蚀检测。相控阵腐蚀成像可用于检测由于腐蚀、磨损和侵蚀导致的壁厚损失。此外,还可以用于探测壁内损伤,如:氢致起泡或制造过程中产生的分层,并将这些异常现象与壁厚减薄情况轻松区分开来。

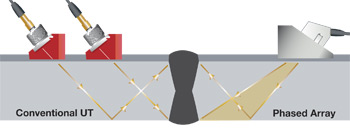

相控阵检测相较于传统超声技术的优势

相控阵技术优于常规超声技术之处在于它可以使用单个探头组合件中的多个晶片使声束完成偏转、聚焦和扫查等操作。利用通常被称为扇形扫查的声束偏转,可以适当的角度生成被测工件的映射图像。这样就大大简化了检测几何形状较为复杂的工件的过程。此外,在检测空间有限,不能方便进行机械扫查的情况下,探头的狭小底面及其无需被移动即可以不同角度发射声束的能力更有助于检测这类形状复杂的工件。扇形扫查一般还用于焊缝检测。使用单个探头以多个角度检测焊缝的能力大大提高了探测焊缝异常状态的几率。电子聚焦可在会出现缺陷的位置处优化声束的形状和大小,从而可进一步提高检出率。在多个深度位置聚焦的能力,还可提高体积检测中定量关键性缺陷的能力。这种聚焦特点可以显著改进挑战性应用中的信噪比,而且由多组晶片完成的电子扫查还可以非常迅速地生成C扫描图像。

相控阵系统的潜在弱势是相对较高的成本,以及对操作人员进行培训的要求。然而,由于相控阵技术具有较大的灵活性以及在检测中可以节省很多时间,因此这些缺点常常会得到补偿。