次轴聚焦(PAF)楔块系列

Simon Alain

Nicolas Badeau

相控阵聚焦楔块通过提高缺陷长度定量的分辨率有助于降低检测的报废率

许多对声学参数和检测设置参数所进行的验证都是在平面试块或平板上完成的,即使实际检测的对象是曲面样件。由于声束会受到各种交界面(例如:楔块和工件之间的界面,工件底面和空气之间的界面)的曲率半径的影响,因此在平板上测量到的缺陷响应与在管道上测量到的缺陷响应会大不相同。为了解决这个难题,奥林巴斯开发了一个次轴聚焦(PAF)楔块系列。

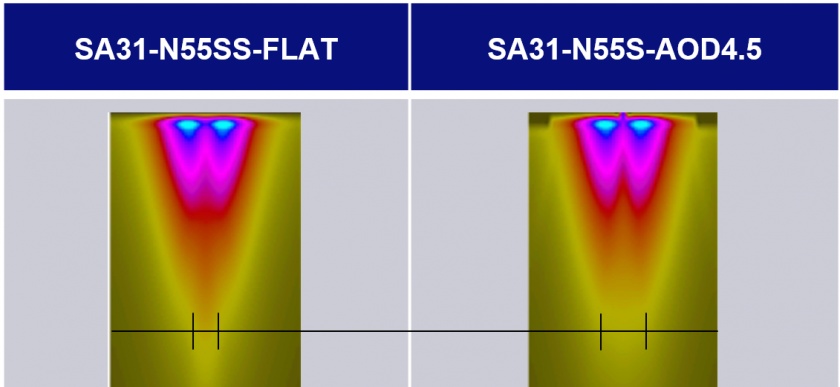

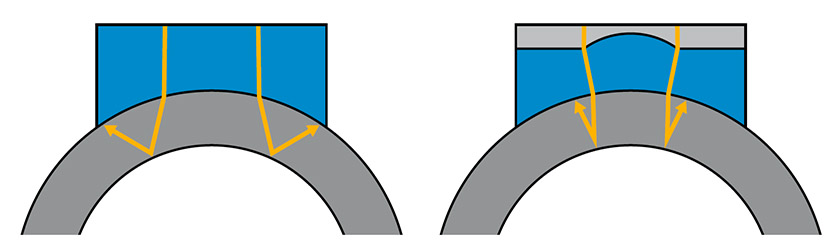

当超声波穿过曲面传播时,弯曲的界面会根据介质的声速比率发挥收敛透镜或发散透镜的作用。在大多数典型的NDT应用中,超声波会从一个低声速介质(如:Rexolite楔块)通过一个凸面(如:管道的外表面)传播到一个高声速介质(如:碳钢材料)中。这样会产生一种发散透镜效果:导致声束宽度变宽。下面(使用CIVA软件生成)的两张图像为声束模拟示意图(参见图1),表明了通过平面进行传播的声束(左图)与通过外径为4.5英寸的曲面进行传播的声束(右图)在次轴上的宽度不同。声束进入的第一个介质是Rexolite材料(压力波声速为2330米/秒),声束进入的第二个介质是碳钢(横波声速为3240米/秒)。

如图2所示,管道的内壁(即底面)起到了另一个发散透镜的作用,会进一步加宽声束。

图2:使用标准楔块(左图)和使用次轴聚焦(PAF)楔块(右图)时声束发散的路径

声束宽度对于缺陷长度测量的重要性

在大多数无损检测(NDT)应用中,包括环焊缝检测,扫查是沿着相控阵探头的次轴方向进行的,而缺陷长度的测量需要使用一个编码系统完成。最常用的基于波幅的定量方式是6分贝下降法。这种方式的优势是缺陷长度的测量不会受到声束宽度的影响。但是,这个优势只有在缺陷长度大于声束宽度时才能存在。如果缺陷的长度小于声束的宽度,则所测量到的缺陷长度会等于声束的宽度。例如:5毫米宽度的声束能测量到的最短缺陷长度是5毫米。这就是说对于所有长度小于5毫米的缺陷,所测得的长度值都是5毫米。

聚焦相控阵探头

以前设计的标准相控阵探头都使用平面晶片,因为这种探头设计既制作简单,又用途广泛。一些专为检测小直径管道而设计的探头装有曲面晶片(如:CCEV探头,即探头在晶片高度上呈凹面),以抵消在工件界面处发生的一些声束散射现象。但是,这种探头的曲率值固定不变,因此不能适用于检测各种直径的管道。

实验结果

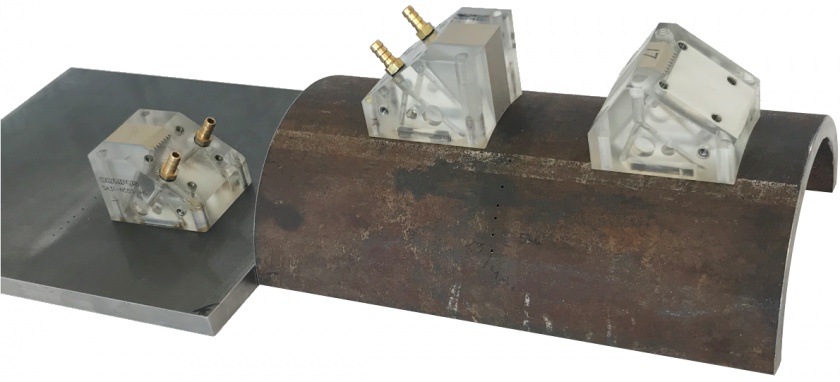

实验中使用了两个样件,两个样件中都制造了几个相距不等、直径为1毫米且排成一个竖列的通孔。在样件上放置楔块的情况如图4所示。第一个样件是一块平板(左图),第二个样件是外径为4.5英寸的半个管道(右图)。我们在第一个平板样件上使用了一个底面为平面的标准Rexolite楔块(SA31-N55S-IHC)获得检测数据,我们在第二个曲面样件上使用了两个不同的楔块获得检测数据,这两个楔块的底面为曲面,都可被正好放置在管道的外壁上。一个曲面楔块是标准的Rexolite型号(SA31-N55S-IHC-AOD4.5),另一个是装配有半径为18毫米透镜的次轴聚焦(PAF)复合材料楔块(SA31-N55S-PAF18-AOD4.5)。

实验的目的是使用6分贝下降法对由3种不同楔块所获得的声束的宽度进行测量,所使用的反射体是通孔在内壁的端角反射(直接触及)和在外壁的端角反射(第2跨)。

所有三个楔块都使用相同的超声设置:使用一个孔径为8个晶片的5L32-A31探头,以55度折射角度(楔块的自然角度)进行横波线性扫查。探头的活动孔径特性如下:

- 32个晶片

- 晶片间距为0.6毫米

- 活动孔径的长度为19.2毫米

- 晶片高度为10毫米

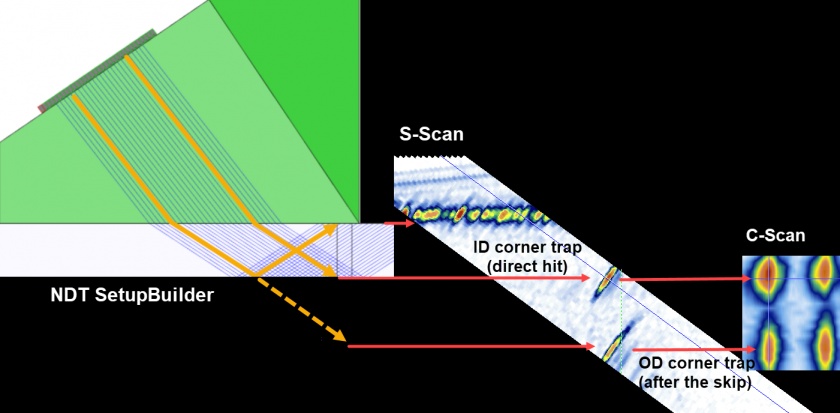

图5表明C扫描视图、S扫描视图和声线跟踪视图之间的关系。图5的左侧是一个NDT SetupBuilder软件的视图,其中下面的声束在从底面反射后触及到通孔在外壁的端角,而上面的声束触及到通孔在内壁的端角。在S扫描视图中(中间部分),内壁端角的位置高于外壁端角,因为在时间上内壁端角的反射早于外壁端角的反射。在C扫描视图中(右侧),每个通孔在扫查方向上都表现为内壁端角位于外壁端角之上。

第一个数据集(参见图6)通过在平板样件上使用标准楔块获得。虽然反射体不是完全一致,但是七个通孔的不同端角却很容易识别。内壁和外壁端角信号指示的波幅也相似。使用6分贝下降法所测到的内壁上声束的宽度为5.0毫米,外壁上声束的宽度为4.1毫米。表1对测量结果进行了总结。

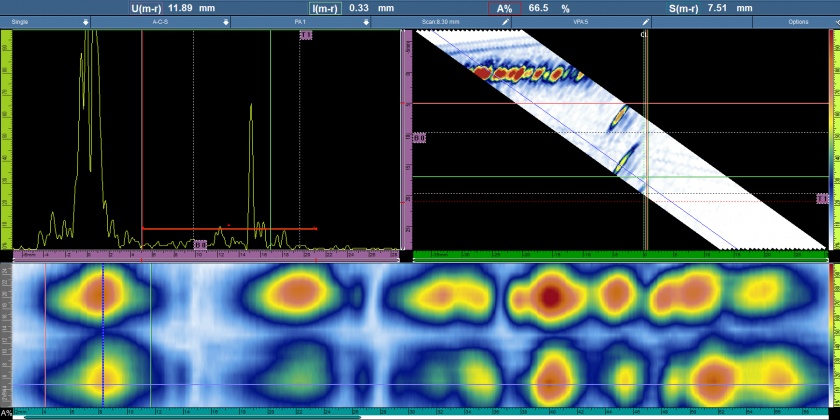

图7表明在外径为4.5英寸的半个管道样件上使用标准曲面楔块所获得的第二个数据集。与第一个数据集相比,第二个数据集的C扫描视图中的信号波幅有所下降,而且缺陷图像不太清晰。因此较难确定样件中存在的缺陷指示的数量。所测到的内壁上声束的宽度为5.7毫米,外壁上声束的宽度为7.5毫米。声束宽度为7.5毫米,意味着所有缺陷指示的长度至少要达到7.5毫米,才可以被准确测量。根据常用规范ASME B31所述:取决于不同的规范案例,最大可允许的缺陷长度为6毫米或6.4毫米,因此使用本设置探测到的所有缺陷指示都属于不合格检测结果。

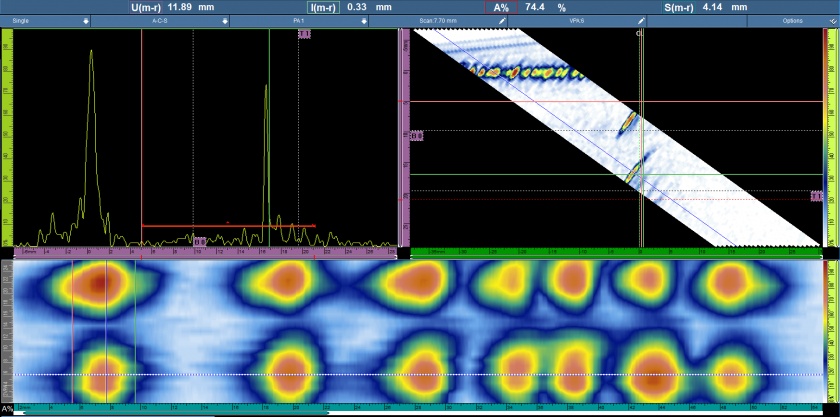

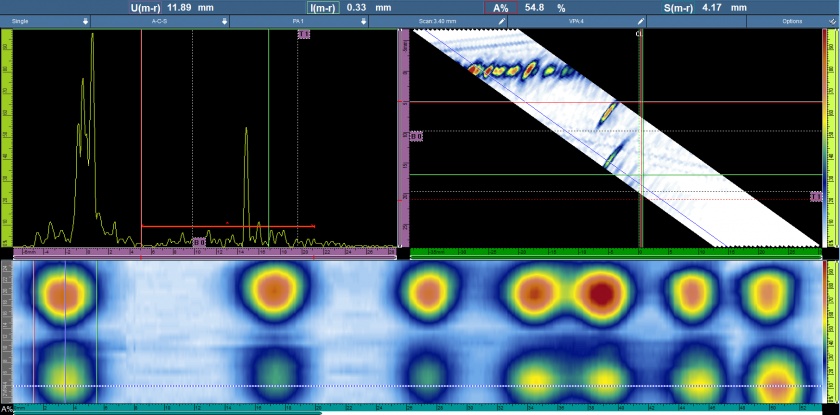

第三个也是最后一个数据集是在外径为4.5英寸的半个管道样件上使用一个次轴聚焦(PAF)楔块而获得(参见图8)。与前面使用标准曲面楔块获得的结果相比,C扫描视图得到了极大地改进(参见图8)。此外,与在平板样件上获得的图像相比,这个图像在整体上显得更加清晰分明。所测到的内壁上声束的宽度为3.5毫米,外壁上声束的宽度为4.2毫米。

| 内壁

[毫米] | 外壁

[毫米] | |

|---|---|---|

| 标准楔块 – 平板 | 5.0 | 4.1 |

| 标准楔块 – 管道 | 5.7 | 7.5 |

| 次轴聚焦(PAF)楔块 – 管道 | 3.5 | 4.2 |

表1:声束宽度测量值的总结

透镜对超声信号产生的其他影响

在次轴聚焦(PAF)楔块中所使用的可以产生透镜效果的材料具有尽可能接近于Rexolite的阻抗值,这样可以避免在较薄的顶层中出现声学振铃响应,但是其声速与Rexolite稍有差异,以使声束聚焦。

我们还进行了一项检测,以在将缺陷指示波幅设定为某个特定水平时,确定新型次轴聚焦(PAF)楔块系列和标准楔块系列之间的增益差异。我们在检测中,使用了两个楔块:标准楔块和次轴聚焦(PAF)楔块,并在选用了OmniScan MX2探伤仪中的250%模式的情况下,对半个管道样件中的两个通孔进行了扫查。在后处理过程中,对数字式增益进行调整,以使每个缺陷指示的波幅都达到80%满屏高。表2列出了每个缺陷指示与楔块的组合所获得的最后增益值,单位为分贝。请注意:使用次轴聚焦(PAF)楔块获得的增益水平低于使用标准楔块获得的增益水平,因为PAF楔块可以聚焦声束的能量。

| 内壁#1

[dB] | 内壁#2

[dB] | |

|---|---|---|

| 标准楔块 – 管道 | 43.7 | 43.7 |

| 次轴聚焦(PAF)楔块系列 – 管道 | 41.6 | 42.3 |

| 差值 | -2.1 | -1.4 |

| 平均差值 | -1.75 | |

表2:标准楔块和PAF楔块之间的增益差值

结语

本实验清楚表明了样件的曲率对缺陷长度定量的分辨率具有负面影响。新型次轴聚焦(PAF)楔块系列,可以补偿由工件外壁曲率产生的声束扩散,这种楔块可以与标准相控阵探头相兼容,从而为检测人员提供了一种简便的解决方案。由于新型PAF楔块系列所产生的声束宽度较小,因此可以测量较小的缺陷,并提供更清晰的图像,从而简化了数据解读过程,并可降低产品的报废率。

参考信息

专利注册数据:出版编号:US9952183。

应用编号:US14/851739