Wenn Phased-Array-Ultraschallprüfungen (PAUT) zur Prüfung von Schweißnähten an Rohren verwendet werden, z. B. bei Prüfanwendungen für Rundschweißnähte, wird das häufig auftretende Problem der Schallbündelausbreitung durch die Geometrie des Prüfteils verstärkt. Jede Grenzfläche der gekrümmten Rohrwände wirkt als Streuungslinse, was zu einer Aus breitung des Schallbündels in der passiven Achse (entlang der Achse der Elementhöhe) führt. Die Schallbündelbreite entlang der passiven Achse des Phased-Array-Sensors trägt maßgeblich zur Genauigkeit der Messung der Fehlerlänge bei. Wenn Prüfer amplitudenbasierte Techniken zur Messung von Fehlerlängen verwenden, kann eine große nicht fokussierte Schallbündelbreite in der passiven Achse zu höheren Ausschussraten führen.

Physikalische Einschränkungen linearer Phased-Array-Sensoren in der passiven Achse

Häufiger als generell angenommen werden Fehler, deren Länge eigentlich unter den festgelegten max. Toleranzwerten liegt, von Prüfern beanstandet. Wie kommt es dazu? Der Hauptgrund liegt an den inhärenten Einschränkungen von Ultraschallprüfgeräte (UT). Bei der Verwendung von Phased-Array-Sensoren werden die Schallbündel normalerweise elektronisch in der aktiven Achse mittels Schallbündelsteuerung fokussiert, doch es fehlt ihnen ein Mechanismus, um das Schallbündel auch in der passiven Achse zu fokussieren. Unsere Fokusvorlaufkeile für die passive Achse bieten diesen Mechanismus.

Fehler bei amplitudenbasierten Methoden zur Messung von Fehlerlängen

Eine übliche amplitudenbasierte Methode zur Messung von Fehlerlängen ist der 6-dB-Amplitudenabfall. Bei einer Prüfung mit einem linearen Standard-Phased-Array-Sensor bewegt der Prüfer den Sensor seitlich entlang der Scan-Achse, die parallel zur passiven Achse des Array-Sensors verläuft. Prüfer werden geschult, um Peaks und Abfälle der Signalamplitude der Echos von einer Anzeige zur Messung der Fehlerlänge zu verwenden.

Der 6-dB-Amplitudenabfall funktioniert jedoch nur bei Fehlern, deren Länge mindestens der Schallbündelbreite entspricht. Bei jedem Fehler, der kürzer als die Schallbündelbreite ist, wird dessen Länge fälschlicherweise gleich der Breite des Schallbündels angegeben. Wenn beispielsweise die Schallbündelbreite 7 mm beträgt, wird ein Fehler von 5 mm als ein Fehler von 7 mm gemessen.

Die Rolle der Schallbündelbreite bei zunehmenden Ausschussraten

Diese Einschränkung des 6-dB-Amplitudenabfalls wird zu einem großen Problem, wenn Standards (wie ASME B31 der American Society of Mechanical Engineers) einen Fehler mit einer Länge von mehr als 6 mm (oder je nach Fall 6,4 mm) als nicht akzeptabel betrachten. Bei einer Schallbündelbreite von 7 mm wird automatisch jeder Fehler beanstandet, der kürzer als 7 mm ist, d. h. auch solche, die eigentlichunter den festgelegten max. Toleranzwerten liegen.

Typische Schallbündeldivergenz in einem Rohr (links) wird mit einem Fokusvorlaufkeil für die passive Achse (rechts) minimiert.

Problemstellung: Je kleiner der Durchmesser, desto größer ist die Divergenz

Bei allen Ultraschallprüfungen von Rohren fungiert die Krümmung der Oberfläche als Streuungslinse. Das Schallbündel vergrößert sich, wenn es auf die gekrümmte Rückwand des Rohrs trifft (siehe Abbildung links oben). Bei Rohren mit kleinerem Durchmesser ist diese Divergenz noch ausgeprägter. Da die Schallbündelbreite einen direkten Einfluss auf die Fehlergrößenbestimmung hat, werden akzeptable Fehler höchstwahrscheinlich öfter beanstandet, umso breiter der Strahl ist. Da die Fokusvorlaufkeile gerade für die Prüfung von Rohren mit kleinerem Durchmesser von besonderem Nutzen sind, deckt die Standardserie Rohraußendurchmesser zwischen 4,5 Zoll und 8,625 Zoll ab.

Zwei eindeutige Vorteile bei der Verwendung von Fokusvorlaufkeilen für die passive Achse

Unsere Fokusvorlaufkeilen für die passive Achse können die Schallbündeldivergenz deutlich verringern. Das patentierte Design des Vorlaufkeils umfasst eine gekrümmte Grenzfläche zwischen zwei Materialien mit unterschiedlichen Schallgeschwindigkeiten. Die Krümmung des Vorlaufkeils fokussiert das Schallbündel in der passiven Achse. Die Schallbündelfokussierung hat zwei Vorteile:

- Niedrigere Ausschussraten, da die kleinere Schallbündelbreite die korrekte Abmessung kleinerer akzeptabler Fehler ermöglicht.

- Einfachere Dateninterpretation, da die Bilder der Fehler entlang der Scan-Achse schärfer sind.

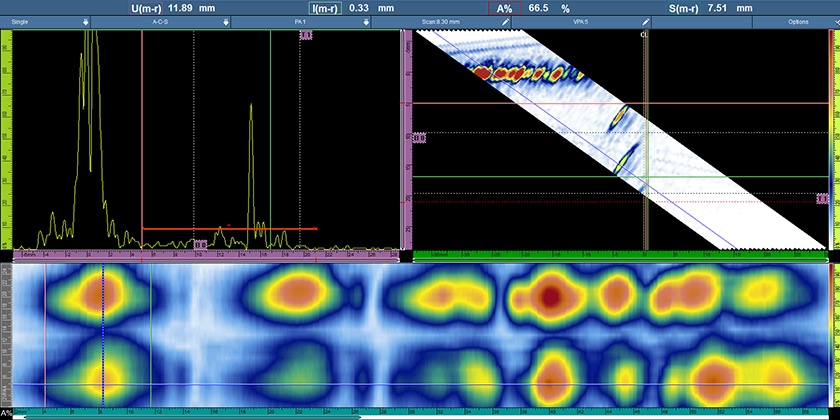

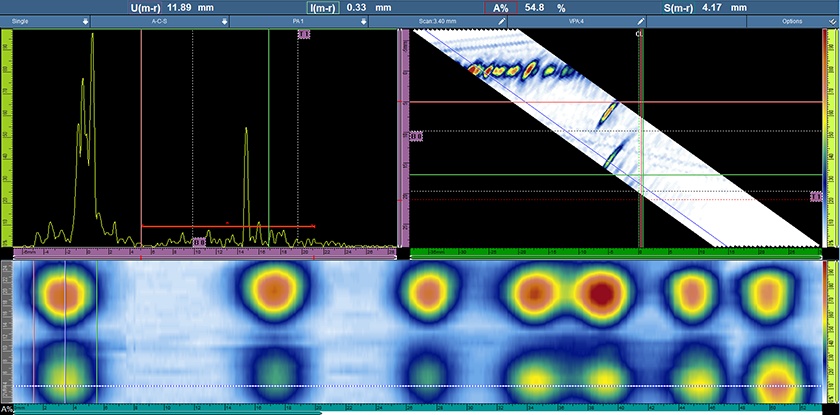

Dieser Testversuch zeigt den Schärfenunterschied des C-Bilds unter Verwendung eines Standardvorlaufkeils (oben) und des Fokusvorlaufkeils für die passive Achse (unten) an einer Rohrstückhälfte mit einem AD von 4,5 Zoll.

Die hier gezeigten Ergebnisse stammen von Testversuchen, die in diesem Whitepaper ausführlich dargestellt sind. In diesem Versuch wurde ein Phased-Array-Sensor mit einem Standardvorlaufkeil und dann ein Fokusvorlaufkeil für die passive Achse auf einer Rohrstückhälfte mit einem AD von 4,5 Zoll und vertikalen Durchgangslöchern von 1 mm Durchmesser verwendet. Mit dem Standardvorlaufkeil betrug die Schallbündelbreite am ID 5,7 mm und am AD 7,5 mm. Bei Verwendung des Fokusvorlaufkeils für die passive Achse betrug die gemessene Schallbündelbreite am ID 3,5 mm und am AD 4,2 mm.

Der Fokusvorlaufkeil für die passive Achse führte zu einer erheblich verringerte Schallbündelbreite, insbesondere am AD (4,2 mm gegenüber 7,5 mm mit dem Standardvorlaufkeil). Bei Anwendung eines Standards, wie ASME B31 (mit Fehlerlängentoleranzen zwischen 6 und 6,4 mm), würden einige kleinere Fehler, die mit dem Standardvorlaufkeil erkannt werden, unnötig beanstandet.

Ähnliche Artikel

Whitepaper: Fokusvorlaufkeile für die passive Achse

Phased-Array-Tutorial: Fokussieren mit Phased-Array-Sensoren

Kontakt

.jpg?rev=240A)