Formación de óxido/magnetita en tuberías de calderas

La alta temperatura que se registra dentro de las calderas a vapor (sobre los 800 °C o 1472 °F) puede propiciar la formación de un tipo específico de óxido de hierro duro y quebradizo, conocido como magnetita, en la parte superficial externa o interna de las tuberías de calderas hechas de acero. Bajo condiciones de muy elevada temperatura, el vapor del agua reaccionará con el hierro sobre el acero, lo que formará magnetita e hidrógeno acorde a la siguiente fórmula:

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

La velocidad de reacción aumenta con la temperatura. Los átomos del oxígeno se dispersarán hacia el interior de la capa de magnetita mientras que los átomos del hierro lo harán hacia el exterior. Dadas las condiciones que anteceden, los depósitos de magnetita continuarán formándose, incluso después de completar toda la superficie de la tubería.

La cascarilla de magnetita actúa como un aislante térmico en los tubos (o tuberías), ya que su conductividad térmica es de tan solo el 5 % de la del acero. Si el calor emitido por la flama no puede transferirse eficazmente a través de la tubería para generar el vapor interno, la pared de la tubería superará el límite de la temperatura operativa.

La exposición prolongada a temperaturas extremadamente elevadas, combinada con la presión muy alta dentro de la tubería (tubo), genera microfisuras intergranulares en el metal y una deformación progresiva (hinchamiento o abombamiento lento del metal), cuyo posible efecto tiende a la rotura de la tubería (o tubo). También debe considerarse un factor secundario que es la exfoliación de magnetita. En este caso las partes que presentan cascarilla de óxido/magnetita se rompen debido al estrés térmico generado al encender o apagar la caldera. Estas piezas de consistencia dura seguirán el flujo del vapor en la turbina, donde causarán daños por erosión con el paso del tiempo.

La formación de cascarilla de magnetita y los daños que ocasionan al metal son los factores principales que limitan la vida útil de las tuberías de calderas. El proceso empieza lentamente y, luego, se acelera. Dado que, a medida que la cascarilla incrementa en espesor, la pared de la tubería (o tubo) se calienta más. El calor aumenta a su vez el índice de crecimiento de las cascarillas y, por tanto, el daño metálico. Los estudios realizados en la

industria de la generación de energía indican que los efectos relacionados con las cascarillas de magnetita son relativamente insignificantes si poseen un espesor inferior a 0,3 mm. Por encima de este espesor, los efectos negativos aumentan rápidamente.

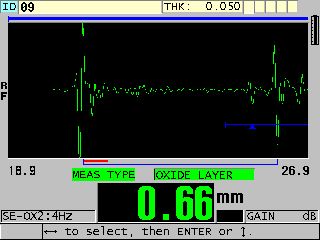

Medición ultrasónica del espesor de la cascarilla de magnetita en tuberías de calderas

La medición periódica de la cascarilla de magnetita permite calcular la vida útil restante de las tuberías e identificar los tubos susceptibles a daños para, así, poder reemplazarlos. Los ensayos ultrasónicos (por ultrasonido) brindan un método rápido y no destructivo para medir cascarilla de magnetita.

Los instrumentos portátiles, como el medidor de espesores 39DL PLUS™ o los detectores de defectos de la serie EPOCH™, pueden medir capas de óxido internas con un espesor mínimo de hasta 0,2 mm usando de preferencia la sonda M2017, que se dota de una línea de retardo de 20 MHz. La sonda especializada de onda transversal M2091 de 20 MHz puede ser usada con acoplantes para ondas

transversales que permiten medir espesores de hasta 0,152 mm aproximadamente. En todos los casos, la superficie de acoplamiento debe ser lisa. Y, en algunos casos, se requiere la preparación de dicha superficie.

Medición típica de óxido interno realizada con los medidores de espesor y la sonda de línea de retardo M2017 (acercamiento)

Medición típica de óxido interno con un detector de defectos y la sonda con línea de retardo M2017; se representa el eco de la línea de retardo al lado izquierdo de la pantalla.

Puede acceder a más información acerca de la cascarilla de óxido/magnetita y sus efectos en las tuberías de calderas a través del manual Metallurgical Failures in Fossil Fired Boilers de David N. French (John Wiley Sons, 1983).