標準的な清浄度測定の比較

6回連続ブログシリーズの4回目では、清浄度コードの定義と最大許容量の確認を含む、汚染レベルの計算方法について見てみましょう。清浄度検査プロセス全体の中で、汚染レベルの計算が占める位置を以下に示します。

- 調製

- 抽出

- ろ過

- 乾燥と計量

- 検査

- 画像撮影

- 粒子の検出

- 粒子サイズ測定と分類

- 粒子数の推定と正規化

- 汚染レベルの計算

- 清浄度コードの定義

- 最大許容値の確認

- 反射粒子と非反射粒子の分離

- 繊維の識別

- 結結果のレビュー

- レポート作成

汚染レベルの計算

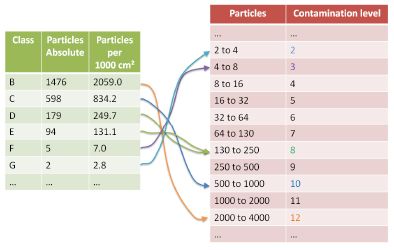

多くの清浄度規格に対し、測定(または推定)した粒子の実数の代わりに無名数が表示されます。次に、各粒子サイズクラスの汚染レベルが調べられます。粒子サイズクラスは第2レベルの分類ですが、今回、粒子はサイズに従って分類されません。同クラスは、クラス内の粒子数に従って定義されます。これらの汚染レベルを用いることで、時には過度に単純化されることもあるにせよ、異なる清浄度測定値の簡単かつ迅速な比較が可能になります。代表的な汚染レベルは、規格ISO 16232で規定されています。

- レベル00:表面積1000 cm2あたりに粒子は存在せず

- レベル0:表面積1000 cm2あたりの粒子数が1未満

- レベル1:表面積1000 cm2あたりの粒子数が1以上2未満

- レベル12:表面積1000 cm2あたりの粒子数が2000以上4000未満

これらの汚染クラスは、多くの国際規格で定義されています。最大26の異なるレベルを定義することができ、粒子サイズクラスごとに測定されます。通常、これらの汚染レベルはサイズクラス(例:ISO 16232の定義)(図1)と同様の数値幅で定義されますが、クラスごとに数値幅を変えて定義することもできます(例:SAE AS4059)。

清浄度コードの定義

一部の規格では、測定した製品データの表示が簡単な説明のみに簡略化されています。この清浄度コードは規格によって異なり、サイズクラスと検出された粒子の汚染レベルで構成されます。下図(図2)はISO 16232(A)の清浄度コードの例で、以下のステップを経て決定されます。

- ステップ1:粒子を検出して測定する

- ステップ2:粒子を正規化して分類する

- ステップ3:汚染レベルをチェックする

この清浄度コード形式は、ISO 16232規格のみのものであることにご注意ください。別の規格では、別の清浄度コードが定義されています。最初の「A」は、サンプル表面積1000 cm2に対する正規化を示します。汚染レベルが同じであれば、隣接するクラスを結合することができます。

図2:ISO 16232(A)の清浄度コードの例。この例で得られるコンポーネント清浄度コード(CCC)は、A(B12/C10/DE8/F3/G2/HIJ00)です。

最大許容値の確認

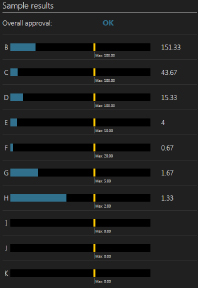

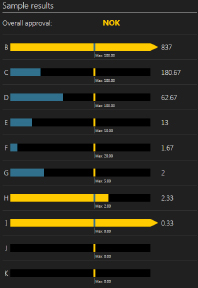

清浄度検査の実際の目的は、選択した規格に従って汚染を測定し、結果を記載することです。最大値の承認とチェックはオプションに過ぎず、常に清浄度検査プロセスに含まれるものではありません。最大限度は、検査設定で指定します。これに粒子の絶対数や最大清浄度コードを割り当てることもできます。この値はフィルター膜の検査中にチェックされ、最大許容値を超えると即座に表示されます。オペレーターは自由に測定プロセスを完全に停止し、汚染源を検査することができます。以下の例(図3)は、オリンパスの清浄度検査ソフトウェアOLYMPUS CIXを使用して作成したもので、フィルター膜を走査しながら最大許容量を検証する様子を示しています。

|  |

図3:左側の画像は走査時間2分後のサンプルの状態を示し、全ての結果はOKのままです。右側の画像は、その2分後の走査結果を示します。この時点で、粒子サイズクラスB、H、Iの粒子数が多すぎます。したがって、全体的な許容判定は「NOK」になります。

次回は、金属粒子と非金属粒子の分離および線維の識別です。当社の6回連続ブログシリーズ「清浄度ワークフローを読み解く」の5回目、「反射/非反射粒子と線維の識別」をご参照ください。

関連コンテンツ