金属粒子と非金属粒子の分離および非汚染物質粒子の確認

6回連続シリーズの5回目は、反射粒子(金属と思われる)と非反射粒子(非金属と思われる)の識別方法、および線維(非汚染粒子)の特定方法について見ていきます。清浄度検査プロセス全体の中で、反射粒子と非反射粒子の分離および線維の特定が占める位置を以下に示します。

- 調製

- 抽出

- ろ過

- 乾燥と計量

- 検査

- 画像撮影

- 粒子の検出

- 粒子サイズ測定と分類

- 粒子数の推定と正規化

- 汚染レベルの計算

- 清浄度コードの定義

- 最大許容値の確認

- 反射粒子と非反射粒子の分離

- 繊維の識別

- 結果のレビュー

- レポート作成

反射粒子と非反射粒子の分離

金属粒子は非金属粒子と比べ非常に硬いため、より大きな損傷を引き起こす可能性も高くなっています。金属粒子と非金属粒子は、入射光の反射の仕方で区別されます。フィルター膜と非金属粒子に入射した光は、全て散乱光となって拡散します。どのような入射光であっても、「反射」した光は偏光していません。そのため、入射光が偏光していたとしても、カメラで偏光を分析する際には影響を及ぼしません。フィルター膜は、膜上の粒子よりも常に明るく見えます。入射光が金属粒子に当たると、本来の意味での反射が生じます(金属表面上で光が反射しても、光の偏光は変化しません)。清浄度検査で用いられている古典的な分類法は、この違いを利用しています。偏光子と検光子が平行になるように設定すると、金属粒子は非常に明るく見えるため、カメラで反射光の偏光を解析することができます。古典的な金属粒子検出方法には、2つの画像が必要です(図1)。第1の画像で全ての粒子が検出され、第2の画像では金属粒子が強調されます。2つの画像を取得する間に、検光子を90°回転させなければなりません。これでは時間がかかるうえに、2つの画像間で特殊な調整と位置合わせが必要になります。

|  |

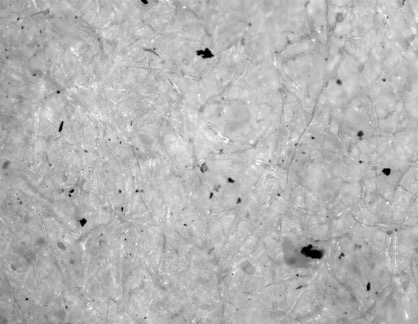

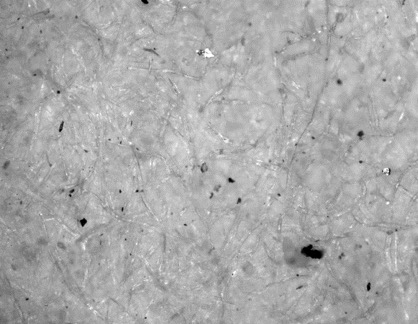

図1: 左:全ての粒子が検出されて暗画像として表示されているフィルター膜。右:金属粒子が明るい画像として表示されているフィルター膜。

新しい1画像プロセス

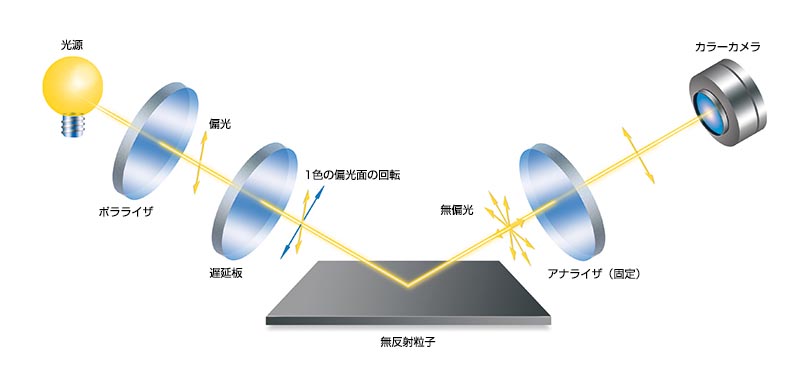

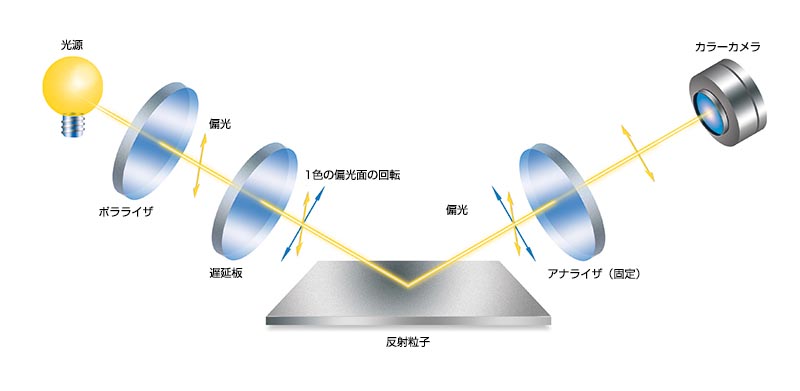

当社の清浄度検査システムCIXは、必要とされる全ての情報を1回の撮影で収集する斬新な方法が特徴です。特許を取得したこの方法では、入射光が偏光されています。光スペクトルの任意の帯域を遅延板を使って偏光させることで、入射光の偏光を色ごとに変えています。フィルター膜上の非金属粒子で生じる拡散反射は、古典的な仕組みと同じです(図2)。反射光は全ての色の範囲で偏光されておらず、これを解析する必要はありません。フィルター膜は、膜上にある暗色の粒子よりも明るく見えます。

図2: オリンパスの清浄度検査システムCIXによる非金属粒子の拡散反射。

金属粒子で生じる本来の意味での反射も古典的な原理に従っており、この反射では偏光が保存されます(図3)。色ごとの偏光が分かっていて、金属粒子は特定の色に対してだけ明るく表示されるため、カラー画像内で金属粒子を直接検出することが可能です。

図3: オリンパスの清浄度検査システムCIXによる金属粒子の本来の意味での反射。

CIXシステムの場合、反射粒子(金属)と非反射粒子(非金属)の分離に必要なのは1枚のカラー画像のみです。検光子を回転させて2回目の画像撮影を行う必要ありません。この独自の方法により、時間上の大きな利点が得られ、可動/回転機械部品がない堅牢な構造を利用することができます。

繊維の識別

粒子は、サンプル表面から洗い落とされる夾雑物です。しかし多くの場合、線維の発生源は異なり、例えば作業衣、ぼろ切れ、研究室のほこりなどに由来しています。通常、織物線維があっても機械的構成部品の機能に支障はないため、清浄度検査を評価する際は、他とは別に認識して計数しなければなりません。

線維は細長い形状が特徴です(図4)。長さと幅の縦横比を線維性と呼び、その範囲は10:1~20:1になります(使用している基準によります)。これは、線維が著しく細長いということを意味します(例えば、個々の繊維が針のようにまっすぐであるものの線維性が3:1しかないアスベストの検査など、他の線維の測定値と比較した場合)。 |

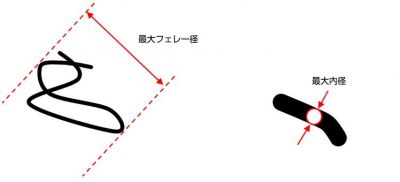

フィルター膜上の線維は、まっすぐではなく折り畳まれていることもあります。このため、最大フェレ直径を測定しても繊維長について良い結果が得られません(図5)。最もよく使われている推定方法として、面積と最大内径の比率から繊維長を計算する方法があります(図5)。これは、繊維の全長にわたって幅が一定であると仮定される場合に可能な方法です。 |

繊維長をより正確に測定するには、繊維の骨格に沿って長さを測定し、伸ばしたときの繊維長を計算します(図6)。しかし、これは非常に時間がかかるため、検出した全ての繊維に行うことはできません。 |

清浄度検査プロセスにおける、イメージングとデータ収集に関連する全てのステップを一通り見てきました。これで、結果をレビューし、データレポートを作成する準備が整いました。当社の6回連続ブログシリーズ「清浄度ワークフローを読み解く」の最終回、「結果のレビューとレポート作成」をお楽しみに。