Предпосылка

Высокие температуры в паровом котле (свыше 800 °C) могут привести к образованию с внешней и внутренней стороны труб тяжелой, хрупкой окиси железа, называемой иначе магнитным железняком. При очень высоких температурах водяной пар вступает в реакцию с железом, содержащимся в стали, что приводит к формированию магнетита и водорода в соответствии со следующей химической формулой: 3 Fe + 4 H20 = Fe3O4 + 4 H2

Скорость протекания реакции прямо пропорциональна температуре внутри трубы. Атомы кислорода диффундируют внутрь через слой магнетита, а атомы железа переходят в противоположном направлении, поэтому накипь продолжает увеличиваться в размерах даже после полного покрытия поверхности трубы.

Магнетит действует как теплоизоляция, так как теплопроводность накипи составляет всего 5% теплопроводности стали. Если пар более не проходит эффективно наружу от котла, происходит перегрев трубы. Длительный перегрев в сочетании с очень большим давлением приводят к возникновению межкристаллитных микротрещин в металле и деформации (медленное вздутие металла), что может вызвать разрыв трубы.

Вторая проблема – отслоение окалины, растрескивание и частичное осыпание (обычно по причине температурных напряжений во время запуска и остановки работы бойлера). Эти твердые частицы переносятся паровым потоком в турбину, и постепенно приводят к эрозионному разрушению.

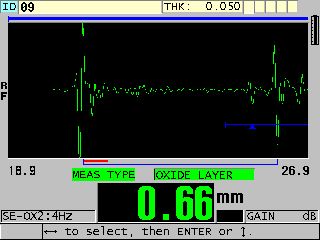

Увеличение размеров накипи из магнетита и связанные с ним повреждения в металле – основные факторы, влияющее на продолжительность работы паровых котлов. Этот процесс начинается медленно и затем ускоряется; из-за появления накипи увеличивается температура труб, что в свою очередь приводит к увеличению размеров накипи и повреждению металла. Исследования в области энергетики показывают, что наличие окалины может иметь незначительное влияние при толщине стенок до 0,3 мм, но при большей толщине это приводит к негативным последствиям. Периодические измерения толщины окалины позволяют оценить состояние труб и котла, а также вовремя заменить приходящие в негодность трубы. Ультразвуковой контроль является быстрым и неразрушающим методом измерения толщины окалины. Портативные ручные контрольно-измерительные приборы, такие как, например, толщиномер 38DL PLUS® или дефектоскоп EPOCH®, способны измерять внутренние слои окалины вплоть до минимальной толщины 0,2 мм с использованием преобразователя M2017 (с линией задержки 20 МГц). Для измерения толщин до 0,152 мм можно использовать специальный преобразователь поперечной волны M2091 (20 МГц) с соответствующей контактной жидкостью. Во всех случаях, контактная поверхность должна быть ровной и гладкой; иногда может понадобиться подготовка поверхности.

Дополнительную информацию на тему окалины и ее воздействия на бойлерные трубы можно найти в книге «Metallurgical Failures in Fossil Fired Boilers» David N. French (John Wiley Sons, 1983).