ヘンリー・フォードは次のように語ったとされています。「全ての顧客は希望する色の自動車を手にすることができるのだよ。それが黒色である限りはね。」彼がこれを本気で言ったかどうかはともかくとして、1つ確かなことがあります。それは、いまや自動車の色は黒だけではなくなっているということです。現代では、メタリック塗装、パール塗装、艶消し塗装などに対する需要が増加し、しかもそれら全てについて、色揃えはかつてないほど多彩になり、耐久性も増しています。開発と品質管理の両面で顕微鏡を使用することにより、塗装技術の進歩が実現されてきました。自動車塗装仕上げの品質が向上するにつれて、特にハイエンドの車両に対しては、完璧な仕上げに対する顧客の期待も高まっています。塗装店の品質管理技術者の眼と張り合うことは無謀なことですし、かといってこの能力を定量化することもほとんど不可能です。幸いにも、デジタル顕微鏡を使うことで、技術者は塗装の仕上がりの質を測定するのに役立つ結果が得られるようになります。

欠陥を識別する

微小なスクラッチ、夾雑物の混入、およびゆず肌があれば、それだけで高級車は再仕上げに戻されるため、製造業者は余計な時間と費用を浪費することになります。しかし問題がショールームではなく工場で発見されれば、コストを大幅に抑えることができます。これが、品質管理技術者がデジタルマイクロスコープを使用する理由です。品質管理技術者はデジタルマイクロスコープを使用して、塗装プロセスにおける欠陥の存在を定量化します。サンプルとなる「塗装チップ」を車両と一緒に吹き付け塗装し、その後デジタルマイクロスコープを使用してチップ上の塗料の質を検査します。場合によっては、除外されたボディーパネルから切り取った塗装サンプルが、この検査の試験片の役目を果たすこともあります。品質保証管理者は、様々な顕微鏡観察技術を頼りにして欠陥を識別しています。

- 暗視野照明:わずかなスクラッチを見やすくするのに役立つ照明方法。

- 微分干渉コントラスト(DIC):照明をDICプリズムで回折させる技術。この技術はサンプル上のごくわずかな高さの差を強調したいときに有効です。

- 高ダイナミックレンジ(HDR):異なる露出で撮影したいくつかの画像を結合することにより、サンプル表面の明るさが違っていても微細な表面のディティールを明らかにできる技術です。

デジタルマイクロスコープの進歩により、これらの様々な技術を再現性のある方法で容易に使用でき、各種の方法をボタン1つで切り替えられるようになりました。以下に、これらの技術を使用して確認した欠陥の例をいくつか紹介します。

偏光-277x、DSX510デジタルマイクロスコープで観察したクリアコート中の夾雑物。 |

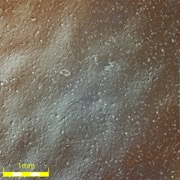

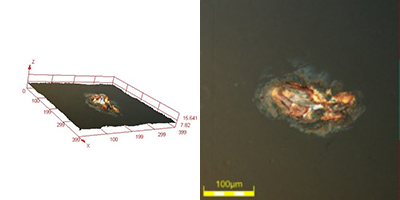

指向性暗視野-277x、DSX510デジタルマイクロスコープで観察したクリアコート中の夾雑物。 |  クリアコート中に懸濁している粒子-693x、DSX510デジタルマイクロスコープ |

DIC、DF、およびPOL-277x、DSX510デジタルマイクロスコープ。表層下にあるものの、表面仕上げに影響を及ぼしていることを示している。 |  偏光-693x、DSX510デジタルマイクロスコープで観察した錆による欠陥。 |

塗膜層厚さ

多くの自動車構造では、プライマーからクリアコートに至るまで、車両全体の塗装プロセスが完全に自動化されています。理想の世界の中であれば、これによって常に同じ仕上がりを得られることを意味していたでしょう。しかし現実の世界では、塗膜層の測定によって仕上げの質を検証することが重要です。各層に正確な量の塗料が均一に載っていることを確認します。塗料チップを顕微鏡下に置くと、数百の測定を自動的に行いながら全長にわたって撮影することができるため、正確に全体を代表する客観的な読み取り値が得られます。これらの測定を定期的に行うことで塗装ブースの作業品質を追跡でき、何らかの変動があれば問題発生前に迅速に修正することができます。

複合材料上の自動車塗料-上から順に、トップコート、プライマー、シーラント、複合材料。 |